|

|||

|

|||

|

|||

|

|||

日本初の高温ガス炉(高温工学試験研究炉)には、約9億個の被覆燃料粒子(直径1 mm)が装荷されます。核分裂生成物を閉じ込めるため、これら燃料粒子の被覆層が破損していないということは極めて重要です。製品の高品質化を図り、不良率を小さくすることは、原子炉の安全性確保および燃料の製造コスト低減に不可欠です。

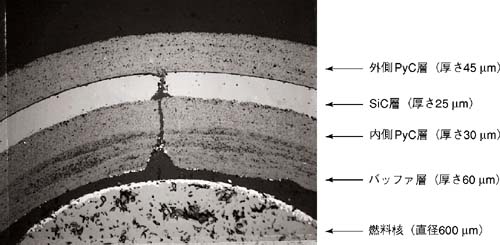

高品質化を命題に、被覆層の破損原因を明らかにするため、約100万粒子の中から異常な粒子を選別し、観察しました。その観察を通して被覆層の破損を形態別に分類し、その発生機構を調べました。6種類の破損形態のうち代表的なものの一つ、SiC層破損の様相を図3-5に示します。つぎに、破損の発生原因を取り除くために被覆およびコンパクト成型工程の最適条件を見出す作業を進めました。(1)流動床構造の改良およびガス流量と装荷量の調整による流動床中での粒子の流動状態の最適化、(2)連続被覆法の採用による粒子の装荷・回収時の衝突回数の低減、(3)コンパクト成型条件の調整により成型中の粒子同士の接触抑制などにより、破損率は飛躍的に減少しました。この成果は図3-6に要約されています。日本製は、高温ガス炉燃料の製造では主導的立場にあったドイツ、米国と肩を並べ追い抜くまでにレベルアップされました。現在、両国は燃料製造から撤退しているので、この技術を保有するのは日本のみということになります。

参考文献

K. Minato et al., Improvements in Quality of As-Manufactured Fuels for High-Temperature Gas-Cooled Reactors, J. Nucl. Sci. Technol., 34 (3), 325 (1997).

| ご覧になりたいトピックは左側の目次よりお選び下さい。 |

|

たゆまざる探究の軌跡−研究活動と成果1998 copyright(c)日本原子力研究所 |