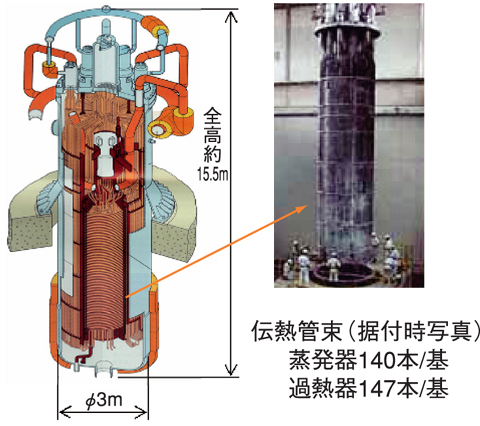

図14-1 蒸気発生器(蒸発器)

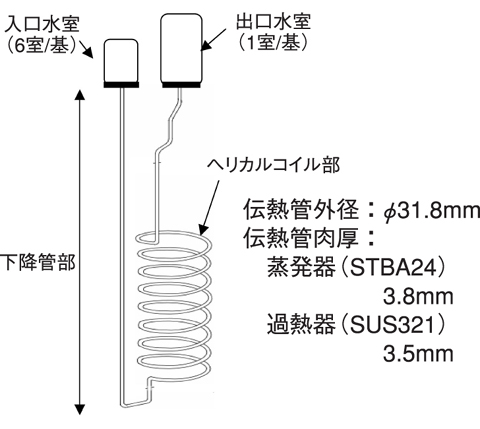

図14-2 蒸気発生器伝熱管(1本分を例示)

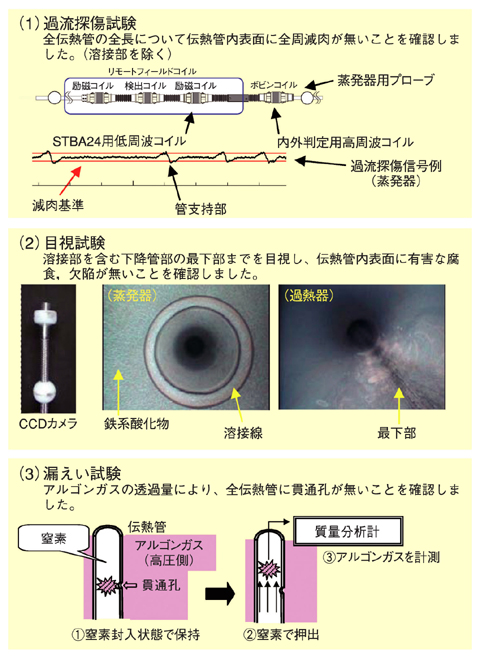

図14-3 三種類の伝熱管健全性確認試験

「もんじゅ」では、運転再開に向けて長期停止状態にあった機器の健全性確認のひとつとして、2007年11月から翌年3月にかけて蒸気発生器(蒸発器3基,過熱器3基:図14-1,図14-2)の伝熱管の健全性を確認しました。

蒸気発生器伝熱管の外表面については、ナトリウム又はアルゴンガス雰囲気であったため、腐食の可能性はありません。しかしながら、伝熱管の内表面については、水・蒸気の通水試験を行ってきていたことから、腐食や減肉に着目し、(1)渦流探傷試験、(2)目視試験、(3)漏えい試験を実施しました(図14-3)。

まず、渦流探傷試験では、1992年から実施しているノイズ低減等の検出性能向上の成果を反映し、それぞれの伝熱管材料に最適なコイルの励磁周波数を採用しました。また、渦流探傷信号と配管減肉量の関係は、事前に校正用の試験片を用いて確認しました。このように機能向上させた装置を用い、試験結果を伝熱管製作時の検査記録と比較することにより、製作時の肉厚を維持していることを確認しました。

また、目視試験のために、視認性向上のために照明を強化したCCDカメラの製作、挿入性を向上させるためのケーブルの可撓性の調整、カメラの位置を同定できるよう定速挿入装置の開発を実施しました。一方、伝熱管及びその部位(直管部,曲げ部,溶接部)は同じ環境で維持されており、代表部位の確認で伝熱管を包絡できるものと考え、下降管部の最下部までを抜取り試験し、開発した装置により、溶接部,曲り部などを含め伝熱管内表面に有害な腐食や欠陥がないことを確認しました。

さらに、漏えい試験では、蒸気発生器の伝熱管外側に内側より圧力の高いアルゴンガスが充てんされていることを利用して、伝熱管内側のアルゴンガス濃度を質量分析計で測定しました。試験の結果、アルゴンガスは検出されず、伝熱管に貫通孔がないことを確認しました。

以上の三種類の試験から、蒸気発生器伝熱管には腐食減肉、貫通孔がないことを示す結果が得られ、運転再開に向け健全であることを確認しました。