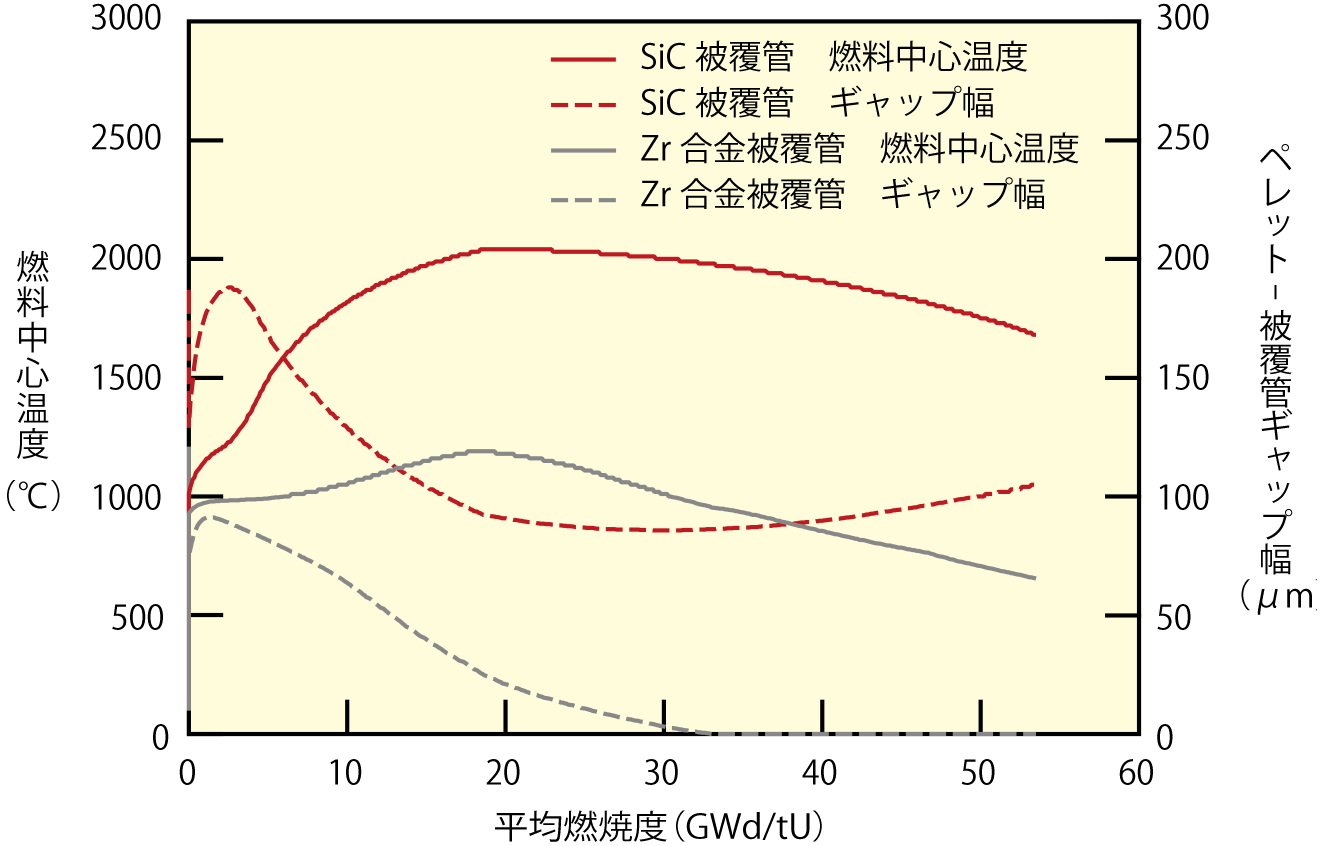

図4-2 FEMAXI-ATFにより解析した、照射に伴うSiC被覆管燃料の燃料中心温度及び被覆管−燃料ペレット間のギャップ幅の変化

軽水炉では、ジルコニウム(Zr)合金が被覆管のほか炉心の様々な部材として使用されていますが、Zrは高温で酸化しやすく、水や水蒸気と反応して水素を発生します。また、その酸化反応には、多くの発熱を伴います。東京電力福島第一原子力発電所の重大事故においては、炉心内のZr合金製の被覆管の酸化による炉心温度の上昇が炉心溶融の主要因になったともいわれています。また、Zr合金の酸化により発生した水素が、格納容器から漏れ出して爆発の原因になったとも推定されています。そこで、炉心溶融を含む大規模炉心損傷や多量の水素発生を生じにくくする、あるいはそれらの事象の影響を緩和する、燃料棒構成材料や制御棒構成材料、いわゆる「事故耐性」を高めた新型燃料部材の研究開発を進めています。

「事故耐性」に優れた新型燃料部材として注目されている材料の一つが、シリコンカーバイド(SiC)です。SiCは、耐熱性、化学的安定性が高く、過酷事故時の発熱や水素発生の緩和が期待されています。

SiCは、スエリング挙動や力学特性など、物質の性質がZr合金と異なります。この性質の異なるSiCを、Zr合金の替わりに被覆管材料として用いた場合、炉内でどのようにふるまうか、つまり、事故時ばかりではなく、通常運転時におけるSiC被覆管のふるまいを把握することも、新型燃料部材を開発する上で不可欠です。そこで私たちは、軽水炉燃料ふるまい解析コードFEMAXI-7を、SiC被覆管燃料使用時の燃料挙動解析が行えるように、物性値や機能の追加などの改良を行いました。

SiC被覆管では、機械的強度や核分裂生成物(FP)元素閉じ込め機能、腐食耐性を向上させるために、内側と外側がモノリシックSiC、中心部がSiC/SiC複合材の3層構造とすることが検討されています。FEMAXI-ATFでは、これに対応するため、3層構造の被覆管の解析を可能としました。また、SiC/SiC複合材とすることによる延性の向上をモデル化し、被覆管外表面は腐食による減肉も考慮できるようにしました。

このコードの整備により、SiCを被覆管に用いた場合、被覆管のスエリングにより被覆管−燃料ペレット間のギャップが広がり、燃料ペレットの温度が上がること(図4-2)など、SiCを被覆管として用いた場合の燃料ふるまいに与える影響や、詳細に検討すべき項目の抽出、さらには今後の開発への指針を得ることができました。

本研究は、経済産業省資源エネルギー庁委託事業「平成28年度発電用原子炉等安全対策高度化技術基盤整備事業(安全性向上に資する新型燃料の既存軽水炉への導入に向けた技術基盤整備)」の成果の一部です。