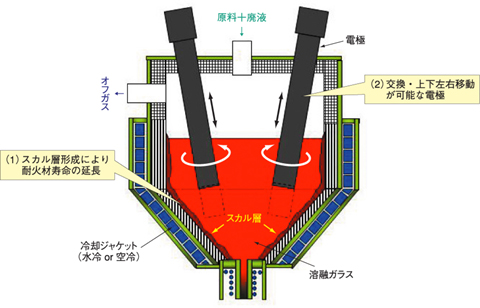

図8-2 高度化ガラス溶融炉概念とその開発目標(一例)

再処理施設から発生する高レベル放射性廃液を処理するガラス溶融炉は、約1150℃の高温で高レベル放射性廃液とガラスを溶融します。そのため溶融炉内の壁材は高温ガラスにより徐々に侵食されていきます。

東海再処理施設のガラス固化技術開発施設におけるガラス溶融炉(以下、「現行溶融炉」という)の設計寿命は、炉内の壁材である耐火物や電極の侵食速度と侵食しろ(厚さ)から5年間となっています。

高度化ガラス溶融炉(以下、「高度化溶融炉」という)の技術開発は、高レベル放射性廃液の処理処分コストの低減などのため、ガラス溶融炉の設計寿命を現行溶融炉の5年から再処理施設内装機器のそれに匹敵する20年に長寿命化することにより、現行溶融炉に対して大幅にコストを低減することを開発目標にしています(図8-2)。

このため、ガラス溶融炉の寿命を決定している耐火材及び電極の侵食への対策を講じるとともに、長期間の運転に伴う粒子状物質の炉底への堆積抑制を図った新たな高度化溶融炉の概念を検討し、長寿命化実現の見通しを明らかにする開発を進めています。

耐火物の侵食対策については、炉壁の冷却により耐火材表面にスカル層(低温高粘性流体層)を形成させ、侵食抑制を図る「長寿命炉壁構造」の開発を行っています。電極の侵食対策については、消耗部品である電極を容易に交換できるようにする「可換式電極構造」を具体化しました。

また、耐火物及び電極の候補材料について、侵食速度データ取得のための基礎試験を行っています。

今後は、設計寿命の延長に加えて、更に粒子状物質の炉底への堆積抑制機能の高度化に取り組みます。現在、ガラス内の粒子状物質を含有するガラス粘性などの変化を考慮した「粘性逆転流下モード」について、シミュレーション解析を行いながら検討を行っています。「粘性逆転流下モード」とは、現行溶融炉において粒子状物質が堆積している炉底の壁面近傍は溶融ガラス温度が低く粘性が高いため、炉壁を間接的に加熱し壁面近傍の溶融ガラスの粘性を低くして流下しやすくする新たな温度分布条件です。

この高度化溶融炉の開発は2005年度から開始し、2007年度には小型試験溶融炉を製作しました。2008年度は、小型試験溶融炉の運転試験を行って得られた結果と各基礎試験結果及びシミュレーション解析結果を統合することにより、高度化溶融炉の適用性について評価を行う計画です。