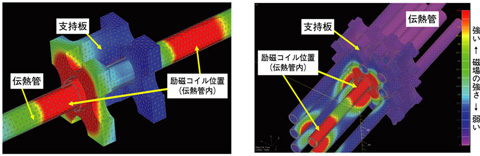

図1-8 単管モデル(左)と多管モデル(右)の比較

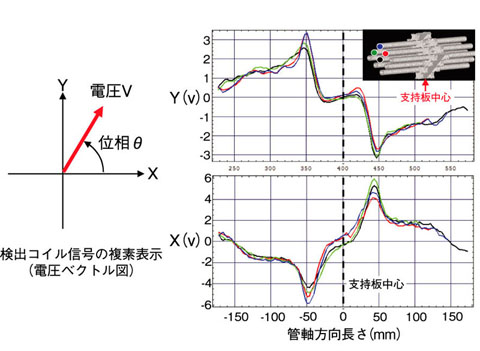

図1-9 伝熱管の位置による支持板の信号の変化

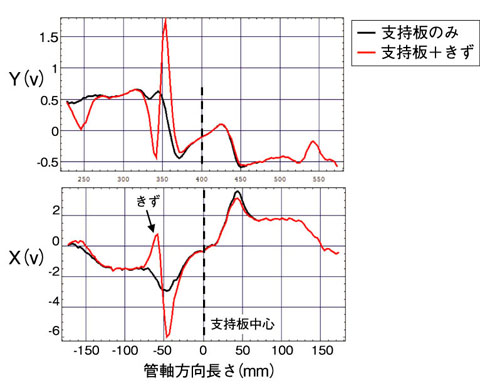

図1-10 支持板ときずによる信号の比較

ナトリウム冷却高速炉の蒸気発生器は、水とナトリウムが薄肉の伝熱管を隔てて隣接する高速炉特有の機器であり高い信頼性が求められるため、伝熱管の健全性を定期的に確認する方法として渦電流探傷(ECT)技術を開発しています。ECTでは、伝熱管の内側に励磁コイルと検出コイルからなるプローブを挿入し、励磁コイルに交流電流を流すことにより伝熱管に渦電流を生じさせます。減肉や割れ等のきずがある部分は、伝熱管の導電率や透磁率が健全部と異なるので、渦電流による電磁場を検出コイルで測定し、その電圧と位相の変化を調べることできずを検出します。

きずの信号は、きずの種類や大きさによって異なりますが、伝熱管まわりの構造物の影響も受けるので、検出性の高いプローブを開発するためには、より実際に近い条件で実験やシミュレーションを数多く行い、性能を比較検証する必要があります。しかしながら、実験には多くの時間と費用がかかり、従来の伝熱管長さ方向を軸とする軸対称二次元のシミュレーションはモデルの作成や計算を短時間で行えるものの、実際の蒸気発生器にある複雑な形状を模擬することはできませんでした。そこで、シミュレーションコードを三次元化するとともに、並列化することでスーパーコンピュータによる高速な計算を実現しました。

図1-8は代表的な構造物である支持板と伝熱管に生じる磁場の強さをシミュレーションしたもので、右側の多管モデルでは、検査する伝熱管に隣接する管にも強い磁場が見られ、ECTの信号はその影響を受けることを示しています。一方、図1-9は多管モデルの伝熱管位置ごとの支持板信号を示しており、伝熱管の位置によって支持板信号に違いが見られるものの、ばらつきはそれほど大きくないことが分かりました。更に図1-10は、支持板の下に磨耗による減肉(伝熱管の板厚の20%に相当する深さ)がある場合の信号ときずのない支持板信号と を比較したもので、両者には明確な違いが見られました。

このように三次元のシミュレーションコードを活用することで、プローブの性能評価を高精度かつ迅速に行うことが可能となり、小さなきずも見逃さない高性能なプローブの開発に貢献していきます。また、実際の検査において、検査データの解釈に有益な情報を提供するツールとしても期待されます。