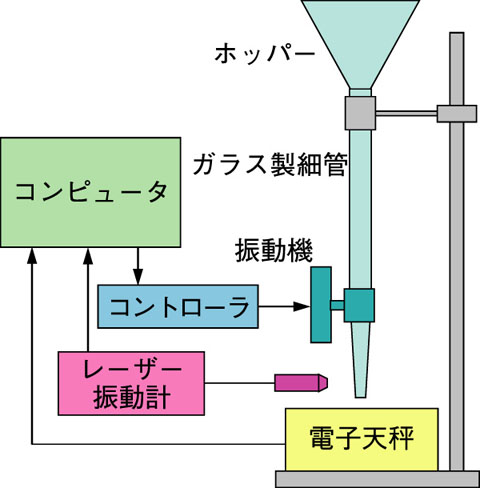

図1-16 振動細管式流動性測定装置の原理図

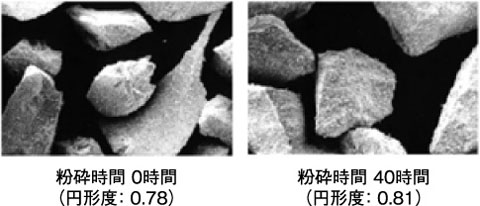

図1-17 ZrO2粒子のSEM写真

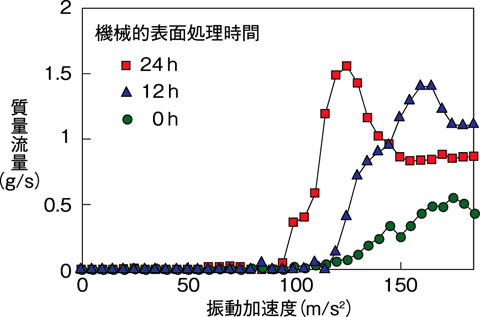

図1-18 ZrO2粒子(45μm以下)の流動性プロファイル

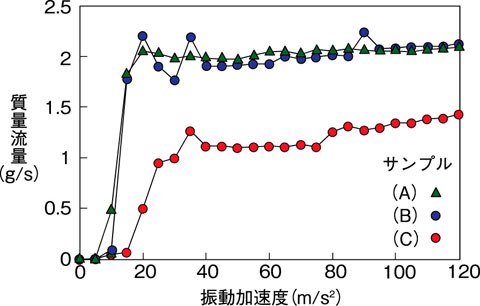

図1-19 ZrO2粒子(250μm以下)の流動性プロファイル

FBR用MOX燃料製造工程では、MOX原料粉末からペレットを製造していますが、効率的な製造を行うためには、流動性の良い粉末を用いる必要があります。MOX粉末の流動性評価には、Carrの流動性指数などが利用されますが、グローブボックス内での測定に長時間を要するなどの課題があるため、新しい流動性測定法である振動細管法について、非放射性の模擬粒子を用いた適用性の検討試験を行いました。

振動細管法(図1-16)は、振動する細管から排出される粒子の質量流量を、振動加速度を変化させながら測定することによって、流動性を評価する装置であり、測定時間が短く、操作や構造がシンプルであるなどの特長があります。

本試験では、ZrO2粒子(図1-17)をボールミルで機械的表面処理するとともに、微粒子の混合率を変化させて、粒子の形状・表面状態と粒度分布が異なるサンプルを準備しました。

振動細管法のデータは、図1-18に示すような、縦軸が質量流量、横軸が振動加速度のグラフであり、流動性プロファイルと呼ばれます。図1-18は、ボールミルで 0時間,12時間及び24時間処理したZrO2粒子(粒子径45μm以下)の流動性プロファイルです。処理時間が長い粒子ほど、小さな振動加速度で粒子の排出が開始されており、流動性が良いことが分かりました。一方、同じ粒子のCarrの流動性指数は、それぞれ41,43,45であり、その違いはわずかであるため、本サンプルに関しては、振動細管法の方が、Carrの流動性指数による方法よりも高感度であることが分かりました。

図1-19は、粒子径106〜250μmの粒子を主成分とし、(A)106μm以下の微粒子を全く含まないもの、(B)45〜106μmの微粒子を10wt%含むもの、(C)45μm以下と45〜106μmの微粒子をそれぞれ5wt%ずつ含むもの の流動性プロファイルです。(C)とほかのプロファイルの違いは顕著であり、45μm以下の微粒子の混入による流動性の低下を鋭敏に検知できていることが分かりました。

今後は、ウラン酸化物粒子やMOX粒子の流動性測定試験を行い、本手法のMOX粉末への適用性を確認するための試験を進めていきます。