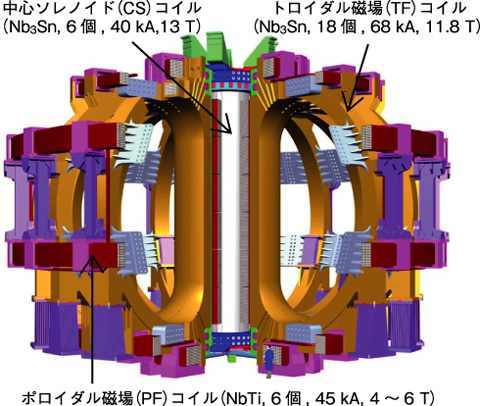

図3-2 ITER超伝導コイル・システム

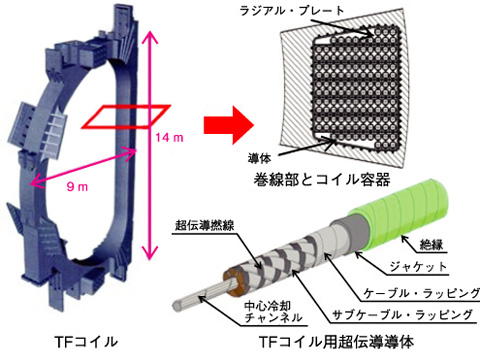

図3-3 TFコイルの構造と超伝導導体

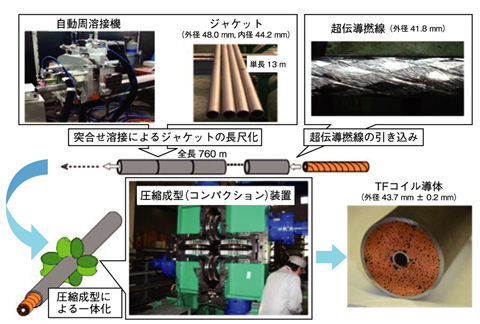

図3-4 TF導体の製造方法

日本,欧州,米国,ロシア,韓国,中国,インドが協力して開発を進めているITERでは、高温のプラズマを閉じ込め、制御するために10T以上の高い磁場が必要となります。これには巨大な超伝導コイルを使用します(図3-2)。プラズマ閉じ込めの磁場を発生させるトロイダル磁場(TF)コイルは、高さ14m,幅9m,重さ約300tの世界最大の超伝導コイルです(図3-3)。日本はTFコイル9個、全体の1/4のTF導体(Nb3Sn導体)の調達を担当し、2009年3月から世界に先駆けて、TF導体の製造を始めました。

TF導体は、図3-4のように、直径0.82mmの超伝導素線約1,000本を撚り合わせた超伝導撚線を、突合せ溶接により760mの長さに長尺化されたステンレス製のジャケットの中に引き込みます。そのときの撚線とジャケットの隙間は約2mmで、引き込み力は約4tです。その後、圧縮成型装置の4個のローラにより、所定の外径に、1回で圧縮成型を行います。ジャケットの単長は13mで、58本のジャケットを、自動の突合せ溶接機により、760mにします。突合せ溶接ごとに、ヘリウムリーク試験,X線探傷試験及び浸透探傷試験を行います。圧縮成型においては、外径の公差が0.2mmと外径(43.7mm)に対して0.5%の高精度が要求されています。圧縮成型後、直ちに、レーザーにより外径寸法を連続的に測定し、この要求を満たしていることを確認しています。その後、導体は直径4mに巻かれ、真空容器に入れられ、導体全体について、ヘリウムリーク試験を行います。

このように、高品質を確保する品質管理技術を確立して、760mの銅ダミー導体の製造で、その技術を確認しました。これにより、実機用超伝導導体の製造を開始し、毎月1本のペースで製造を行っています。