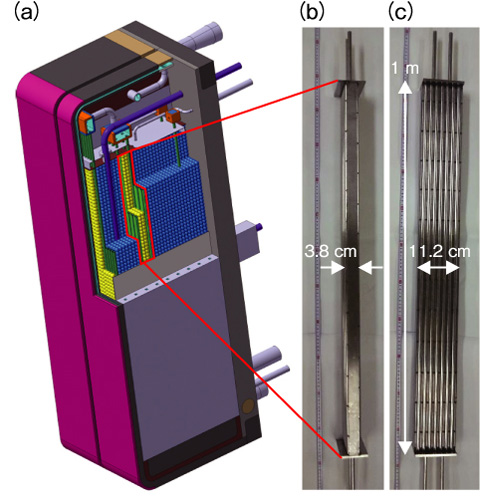

図3-11 ブランケットの内部構造 (a)断面図,(b)増殖材充てん層側面図,(c)増殖材充てん層正面図

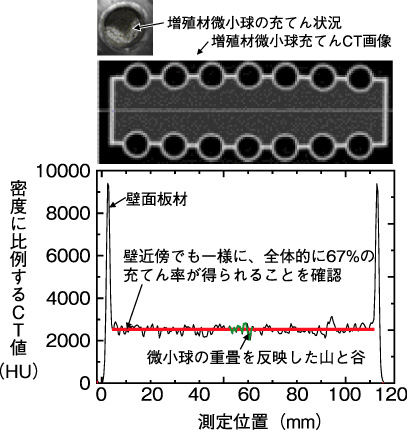

図3-12 X線CT撮影による燃料増殖層の断面図及び増殖材の充てん率

ブランケットは、核融合炉のプラズマの周囲に配置される箱型の構造物で、プラズマで発生するエネルギーを熱として取り出すとともに、ブランケットに内蔵した粒状の燃料増殖材と、プラズマで発生する中性子の反応により、燃料を生産(増殖)する重要な機器です。増殖したトリチウムは、増殖材の隙間にヘリウムガスを流し、ヘリウムガスと一緒に外に取り出します。この機器は、薄い構造材料で作り、中性子をできるだけ効率良く燃料増殖に利用でき、漏えいがないように発生する熱を効率良く取り出す(冷やす)ことができるように作る必要があります。一方で、金属材料は中性子を受けると脆く壊れやすくなりますので、強度を維持する必要があります。私たちは、低放射化フェライト鋼と呼ばれる脆くなりにくい材料を用いて、これらの要求性能を満たす箱(燃料増殖層)を試作し、実際の燃料増殖環境を模擬した性能試験を行いました。

箱を冷やすための冷却水を流す厚さ1.0mmの管と、厚さ1.5mmの板を、ファイバレーザ溶接でつなぎ、箱の試作を行いました。この方法は、レーザの出力と溶かす位置を高精度で制御することで、通常の溶接で問題となる構造材料の変質と強度の低下を最小限にとどめることができる方法です。試作の結果、このような薄い材料でも使用条件の5倍の圧力に耐える、ガス漏れのない箱を作ることに成功しました(図3-11)。さらに、この燃料増殖層に直径1.0mmの燃料増殖材を充てんし、増殖材の体積及びX線コンピュータ断層撮影(CT)により、増殖材の充てん率を調べた結果、 効率良い燃料生成と接触熱伝達による冷却に必要な増殖材充てん率67%を箱の全体 に わたって達成できることを明らかにしました(図3-12)。これらの結果により、気密性と耐久性を備え、ブランケットにおける効率的な燃料の増殖と冷却が可能な燃料増殖層の製作方法に、見通しを得ました。