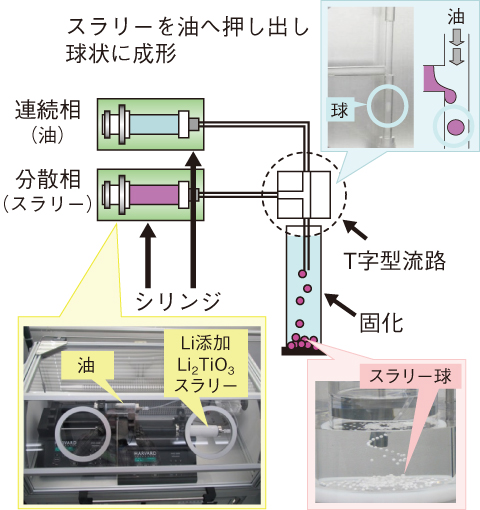

図9-27 エマルジョン法による増殖材料微小球の製造試験

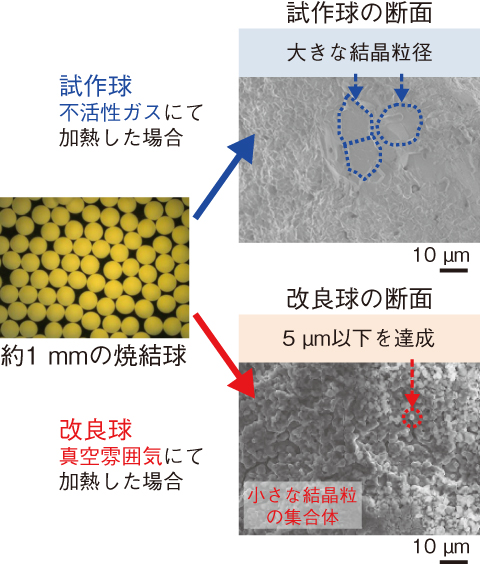

図9-28 焼結雰囲気の違いによる微小球の結晶粒径の改善

核融合炉用燃料のトリチウムは、自然界にほとんど存在しないため、トリチウム増殖材料であるリチウム(Li)を含むセラミックスの微小球に中性子を当てて、人工的に製造する必要があります。トリチウム増殖材料としては、トリチウムを取り出しやすいチタン酸リチウム(Li2TiO3)が日本の第1候補材料です。このLi2TiO3は、高温下で蒸発等によりLiが減少して、トリチウムの放出速度が低下する等の材料安定性に課題がありました。

そこで、高温下で長時間使用しても化学的に安定な、あらかじめLi含有量を多くしたLi添加Li2TiO3の微小球製造技術開発を、幅広いアプローチ活動を中心として実施しました。微小球製造法としては、セラミックスのミクロンサイズ微粒子の大量製造法として様々な造粒法を試行した結果、エマルジョン法に着目し、世界で初めてミリサイズの微小球製造に成功しました(図9-27)。

シリンジ(注射器)の一方には油を、もう一方には原料となるスラリー(Li添加Li2TiO3原料粉末を含む液体)を充てんします。スラリーの流速を油より遅くすることで、T字流路でスラリーを油により球状にせん断します。このスラリー球を不活性ガス雰囲気中で、約1100 ℃で焼結し、目標とする直径約1 mmの試作球を得ることに成功しました。

トリチウムを放出しやすくするため、目標とする結晶の大きさ(結晶粒径)を5 μm以下としていますが、この試作球を電子顕微鏡で観察したところ、10 μm以上と大きくなっていたことから、次のステップとして、製造条件の最適化を行いました。

結晶粒径が大きくなる原因を調べた結果、エマルジョン法では、スライム状のスラリー球を加熱してセラミックス球にする際に、スラリー球の液体成分から発生する炭酸ガスが作用して結晶粒径が大きくなることが明らかになりました。そこで、加熱時に発生する炭酸ガスを効率的に除去できるように、真空中での加熱処理にプロセスを変更しました。その結果、図9-28の写真からも分かるとおり、結晶粒径が5 μm以下の小さな結晶が集まった微小球製造に成功し、製造条件の最適化を達成しました。

本製造法は様々な直径の微小球製造が容易で、真球度が高く、結晶粒径が均一などの優れた特徴を有しており、核融合原型炉の早期実現に向け、微小球の大量製造技術を確立しました。