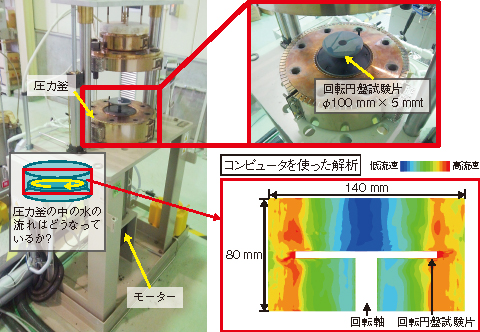

図9-28 回転円盤腐食試験装置の外観

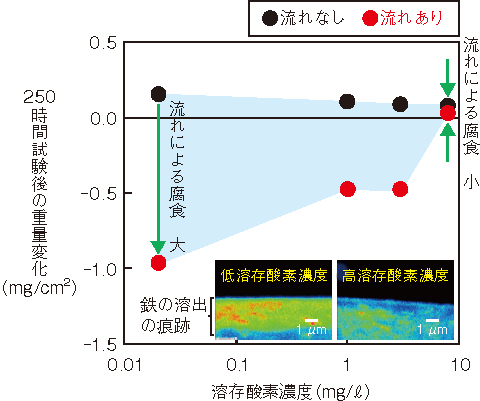

図9-29 250時間試験後の重量変化(腐食の度合い)と溶存酸素濃度の関係

核融合炉ではプラズマの周りをブランケットという機器で取り囲み、そこに冷却材を通すことで核融合エネルギーを熱として取り出します。この熱の取出しには、加圧水型原子炉の1次冷却水相当の高温高圧水(300 ℃/15 MPa)を用いるため、ブランケットの構造材料である低放射化フェライト鋼F82Hの成分が溶け出たり錆びたりする腐食現象が見られます。そのため、ブランケットが壊れないように設計するには、高温高圧水中での腐食現象について理解することが求められています。なかでも冷却水は最大で5 m/sの流速となるため、この流れにより腐食が加速されることが懸念されます。そこで私たちは、ブランケットにおける流動環境を小さな実験室で再現することを目的として回転円盤を用いた腐食試験装置(図9-28)を開発し、流動高温高圧水中での腐食試験を実施しました。

高温高圧水に溶け込んだ酸素の濃度(溶存酸素濃度)を変化させて実験した結果(図9-29)、水の流れのない環境では、どの溶存酸素濃度でも試験後の試験片重量は増加していたのに対して、回転円盤のように水の流れがある環境では、溶存酸素濃度が低いと重量が減少し、水の流れにより腐食が加速されることが分かりました。ところが、溶存酸素濃度を高くすると、流れのない環境と同様に重量が増加し、流れによる腐食(図9-29の■)がほとんど生じないことが分かりました。

この原因を調べるため、試験片の切断面を観察すると、低い溶存酸素濃度では鉄が水に溶けだすことでできる鉄欠乏層が厚く形成されていたのに対して、高い溶存酸素濃度では、厚い鉄欠乏層は認められませんでした。さらに詳しく分析を実施した結果、重量が減少しなかった試験片では表面にヘマタイトという腐食に強い酸化物が均一に形成されていたことから、鉄の溶出が抑えられたものと考えられます。

このように水中の酸素の量をわずかに増やすだけでも、水の流れのある環境での腐食を抑えることができたことから、流れの中でも腐食が発生しにくい水質について見通しを得ることができました。今後は、より多くのデータを取得していくとともに、実際のブランケットの中の温度や流れについて解析を行うことで、ブランケットを運転するときにどのような部位で腐食が問題となるのか詳しく検討を進めていく予定です。