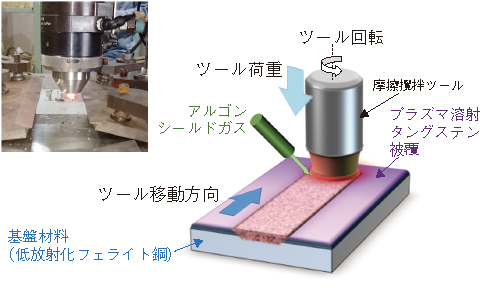

図9-25 摩擦攪拌処理の概要図

図9-26 摩擦攪拌処理前後のプラズマ溶射タングステン皮膜組織

図9-27 重畳摩擦攪拌処理による緻密化組織とその機械特性(硬さ),物理特性(熱伝導率)の温度依存性

核融合炉ではプラズマの周りを取り囲むように配置されたブランケットという機器で、核融合エネルギーを受け止めます。このブランケットのプラズマ側表面(プラズマ対向面)は、高温のプラズマからの熱輻射と燃焼灰であるヘリウムによるスパッタ,核融合エネルギーである高エネルギー中性子の照射を受ける最も過酷な部位となります。このプラズマ対向面の材料として最も期待されているのが、高融点材料であるタングステン(W)です。

0.5 mmのWをプラズマ対向面に施工する方法として期待されているのが、真空プラズマ溶射(Vacuum Plasma Spray: VPS)法であり、基盤との間に中間層を形成することなく広い面積に対して施工可能であることが技術的利点です。一方、VPS法ではW微細粉末をプラズマで溶かして基盤に溶射するため、形成されるVPS-W皮膜は空孔率が高くなり、結果として熱伝導率が低くW皮膜内で剥離しやすいという欠点がありました。

この欠点を解消することを目的として、加工用ツールの耐摩耗皮膜であるタングステンカーバイド(WC)の強化に成功していた摩擦攪拌処理(図9-25)を、VPS-W皮膜に適用しました。その結果、課題であった空隙を潰して密なW皮膜を形成することに成功し、溶射方向に伸長した結晶粒を等方微細粒に加工することに成功しました(図9-26)。この摩擦攪拌処理を2回施すことにより、VPS-W皮膜をさらに均質化・稠密化することに成功しました(図9-27(a))。この重畳摩擦攪拌処理を施したVPS-W皮膜を基盤から切り出し、高温硬さ及び熱伝導率の温度依存性を評価した結果、室温から1000 ℃までの全温度範囲でバルクタングステンより高い硬度を示し、熱伝導率もVPS-W皮膜から大幅に改善され、バルクタングステン並みの値を示すことを明らかにしました(図9-27(b),(c))。

本研究は大阪大学接合科学研究所 藤井英俊教授との共同研究で実施されました。