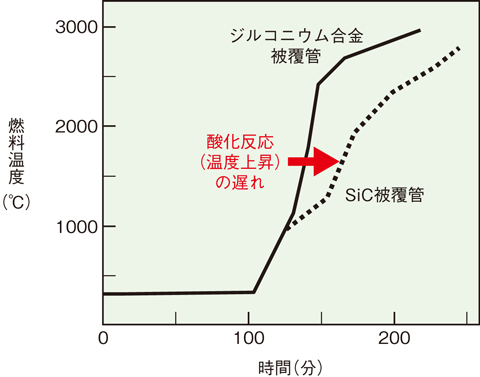

図4-21 酸化反応が進行したときの燃料温度の上昇と時間との関係を示した模式図

軽水炉では、ジルコニウム(Zr)合金が被覆管のほか炉心の様々な部材として使用されていますが、Zrは高温で酸化しやすく、水や水蒸気と反応して酸化物を形成するとともに水素を発生します。また、酸化反応に伴う発熱が大きく、1200〜1500 ℃を超えると急激に酸化反応が進行します。東日本大震災では、地震に伴う津波により冷却機能が失われた東京電力福島第一原子力発電所(1F)において、過熱した炉心内のZr合金製の燃料被覆管が酸化し、炉心温度の上昇により炉心溶融が生じたことが明らかにされています。また、Zr合金の酸化により発生した水素が、格納容器から漏れ出して爆発の原因になったとも推定されています。この1F事故を契機に、設計基準事故を超えた場合においても、炉心溶融を含む大規模炉心損傷や多量の水素発生を生じにくくする、あるいはそれらの事象の影響を緩和する、燃料棒構成材料や制御棒、いわゆる「事故耐性」を高めた新型燃料部材に対する関心が高まってきました。

「事故耐性」の評価指標の一つに、高温での酸化特性が挙げられます。図4-21は、Zr合金とシリコンカーバイド(SiC)を被覆管材料として使用した場合の、それぞれの被覆管の酸化が進行したときに生じる燃料温度の上昇と経過時間との関係を模式的に示したものです。この図から、酸化反応が相対的に遅れることで燃料の温度上昇が抑制され、1Fで経験したような炉心損傷等に至りにくくする、あるいはそれらの影響を緩和できる可能性が示され、酸化しにくい燃料被覆管材料の開発そのものが、「事故耐性」を向上させる最も効果的方策であることが共通認識化されました。

私たちは、軽水炉で使用されているZr合金被覆管等の開発及び利用にかかわる経験,知識及びノウハウを有する国内の燃料メーカー,プラントメーカー、あるいは先進材料の研究開発に関する経験,知識を有する大学,研究機関とともに、「事故耐性」に優れた新型燃料部材として、SiCをベースに複合強化したSiC/SiC複合材料やFeCrAl系ステンレス鋼をベースに酸化物で分散強化したFeCrAl-ODS鋼を選定し、これらを既存軽水炉に導入するための技術基盤を整備しています。

現在までに、これら新型燃料部材の開発状況について公開情報を調査し、現行炉に導入する(実用化する)場合に必要な評価項目ごとの現状の技術成熟度を評価・再整理することで、実用化における決定的な阻害因子の有無など、軽水炉体系への導入に向けた技術課題を明確化させました。今後は、材料ごとに明確化した課題解決に向けて、研究開発に取り組んでいきます。

本研究は、経済産業省資源エネルギー庁委託事業「平成27年度発電用原子炉等安全対策高度化技術基盤整備事業(安全性向上に資する新型燃料の既存軽水炉への導入に向けた技術基盤整備)」の成果の一部です。