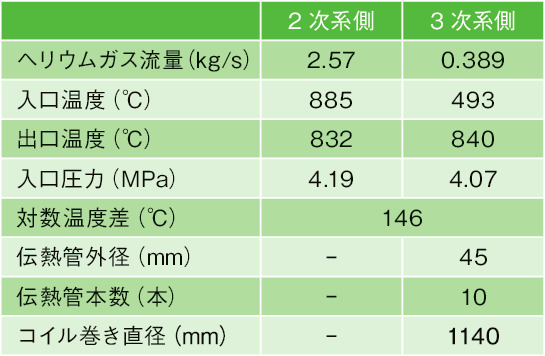

表6-1 HTTR-GT/H2を想定した0.7 MW第2IHXの設計条件

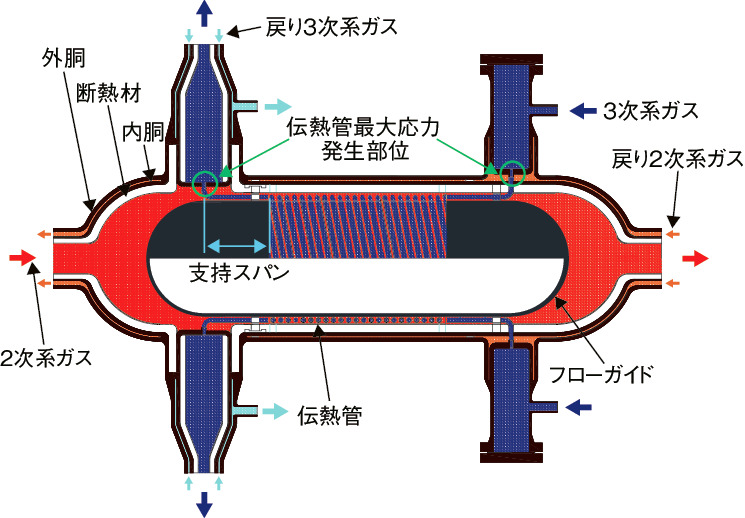

図6-4 HTTR-GT/H2を想定した0.7 MW第2IHXの概念図

私たちは、高温ガス炉(HTGR)の熱利用に向けた高温機器の開発として、水素製造設備への熱を供給するための中間熱交換器(IHX)とガスタービンを直列に配置することで、水素製造と発電に効率的に熱を供給できる高温ガス炉コジェネレーションシステム(GTHTR300C)の研究開発を進めています。本システムの実証に向けて、高温工学試験研究炉(HTTR)に接続するヘリウムガスタービンによる発電及び熱化学法ISプロセスによる水素製造システム(HTTR-GT/H2)について設計検討を行っています。IHXは高温ガス炉熱利用において重要な機器であり、高温環境下で使用されることから、その構造健全性を確保するため高温強度(クリープ強度)に優れた機器設計が必要となり、製造コスト増大が懸念されています。そこで本研究では、IHXのクリープ強度向上、コスト削減を目的に、水平型IHXの構造概念を提案し、クリープ寿命評価及びGTHTR300Cにおけるコスト評価を行いました。

HTTR-GT/H2用で設計検討した第2IHX(2次系ヘリウムと3次系ヘリウムを熱交換する中間熱交換器)の設計条件は交換熱量0.7 MWとし、3次系側のガスが2次系側へ流入することを防止するために、2次系側の圧力を3次系側の圧力よりも0.12 MPa高く設定しています(表6-1)。水平型の第2IHXは、外胴、内胴、フローガイド、伝熱管等で構成され、垂直型では伝熱管サポートに必要だったセンターパイプを不要とし、フローガイドのみとなることで、垂直型と同等の耐震強度を確保しつつ、物量低減が可能となりました。

水平型第2IHXのガス流路は、内胴の内側を流れる2次系ガス( ![]() )、伝熱管を流れる3次系ガス(

)、伝熱管を流れる3次系ガス( ![]() )、外胴と内胴の間を流れるヘリウムガスタービンからの戻り2次系ガス(

)、外胴と内胴の間を流れるヘリウムガスタービンからの戻り2次系ガス( ![]() )及び水素製造施設からの戻り3次系ガス(

)及び水素製造施設からの戻り3次系ガス( ![]() )に大別されます(図6-4)。内胴の内側では、2次系ガスと3次系ガスの熱交換が行われ、外胴と内胴の間に温度の下がった戻りガスが流入することで、胴部側面の冷却効果が向上し、機器全体の熱応力低減を可能としました。

)に大別されます(図6-4)。内胴の内側では、2次系ガスと3次系ガスの熱交換が行われ、外胴と内胴の間に温度の下がった戻りガスが流入することで、胴部側面の冷却効果が向上し、機器全体の熱応力低減を可能としました。

応力計算は、汎用有限要素法構造解析プログラムABAQUSを用いて行い、水平型第2IHXのクリープ寿命評価では、センターパイプが不要になったことで伝熱管における支持応力が軽減され、材料のクリープ破壊に耐える伝熱管の支持スパンが垂直型IHXの1.4 mに対して、0.9 mに短縮できました。これにより、伝熱管における最大発生応力を、垂直型で4.3 MPaだったのに対し、水平型で1.9 MPaと大幅に低減できたことで、これまで20年だった設計寿命に対し、40年の連続運転に相当する累積クリープ損傷係数に対応する許容応力(2.6 MPa)を満足する値を達成できました。なお寿命評価については、これにあわせて長時間のクリープデータ取得等による妥当性検証が今後必要であると考えます。

以上の評価を基に、GTHTR300Cでの交換熱量170 MWの水平型IHXにおける物量評価を実施しました。その結果、垂直型に比べ、素材重量を大幅に低減できたことで、素材費で30%のコスト削減効果が見込めることが分かりました。

今後は、これら結果を踏まえて、水平型第2IHXの詳細設計について検討を進めていきます。