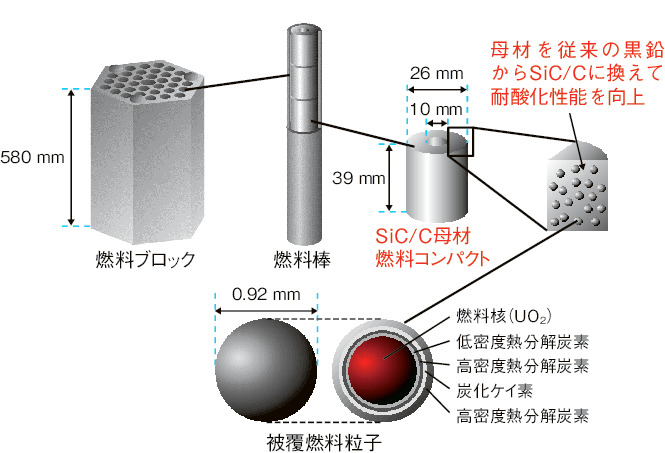

図6-7 耐酸化性を向上させた高温ガス炉燃料の例

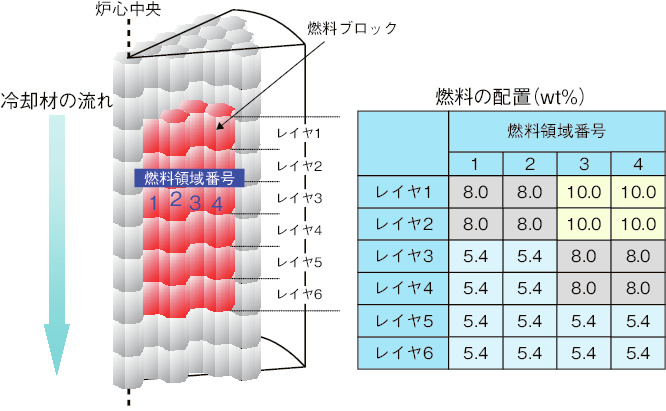

図6-8 出力分布を最適化するための燃料の配置

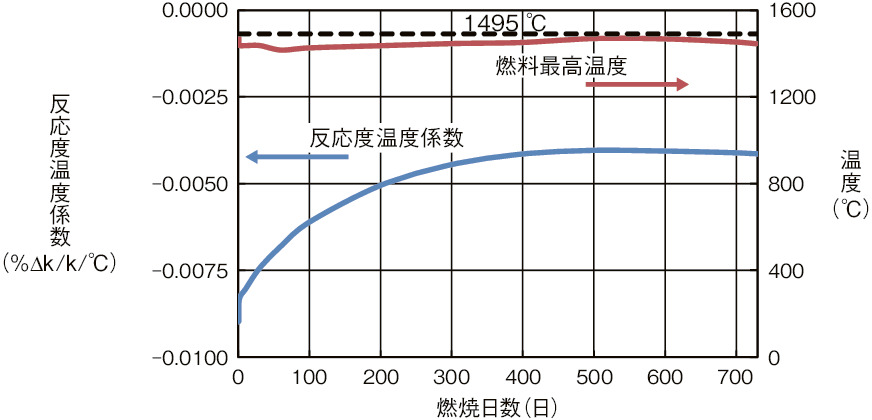

図6-9 反応度温度係数及び燃料最高温度の計算結果

高温ガス炉の特徴的な事故である配管破断時の空気侵入事故において想定を超える空気が侵入しても、優れた耐酸化性により燃料コンパクトの健全性が維持され、高温ガス炉のさらなる安全性向上が期待できる耐酸化燃料(SiC/C母材燃料コンパクト)の研究を進めています(図6-7)。SiC/C母材燃料コンパクトの導入に向けては、燃料製造技術を確立するとともに、炉心の核熱成立性を確認する必要があります。そこで、小型高温ガス炉(HTR50S)の概念設計を基に、これと同じ性能(熱出力50 MW、燃焼期間730日(2年))を持つ、SiC/C母材燃料コンパクトを装荷した炉心の核熱設計を実施しました。

HTR50Sの核熱設計で重要なポイントは、原子炉を必要な期間運転できること、すなわち反応度を維持できるように濃縮度等の燃料仕様を決めること及び燃焼期間中の燃料温度が制限値以下となるように炉心の出力分布を最適化することです。SiC/C母材に含まれるケイ素は、黒鉛に比べて中性子を吸収しやすく、また、中性子をほとんど減速しません。そこで、これらの特性によって低下する反応度を補償するために、平均濃縮度を従来に比べて1.1wt%高くすることとしました。濃縮度の種類については、従来と同様に3種類の燃料で出力分布の最適化を図り、図6-8に示すように燃料を配置することとしました。

この炉心に対して燃焼計算を行い余剰反応度及び出力分布を算出するとともに、算出した出力分布を用いて燃料温度を計算しました。その結果、燃焼末期の余剰反応度が確保され、熱出力50 MW、燃焼期間730日(2年)が可能なこと及び燃料温度を燃焼期間にわたって制限値以下にできることを確認しました(図6-9)。また、1%Δk/k以上の炉停止余裕を確保して原子炉を安全に停止できること及び燃焼期間にわたって反応度温度係数が負で原子炉の自己制御性を確保できることを確認しました(図6-9)。これらにより、SiC/C母材燃料コンパクトを装荷した高温ガス炉の核熱成立性を確認することができました。

本研究は、文部科学省からの受託研究「高温ガス炉の安全性向上のための革新的燃料要素に関する研究」の成果の一部です。