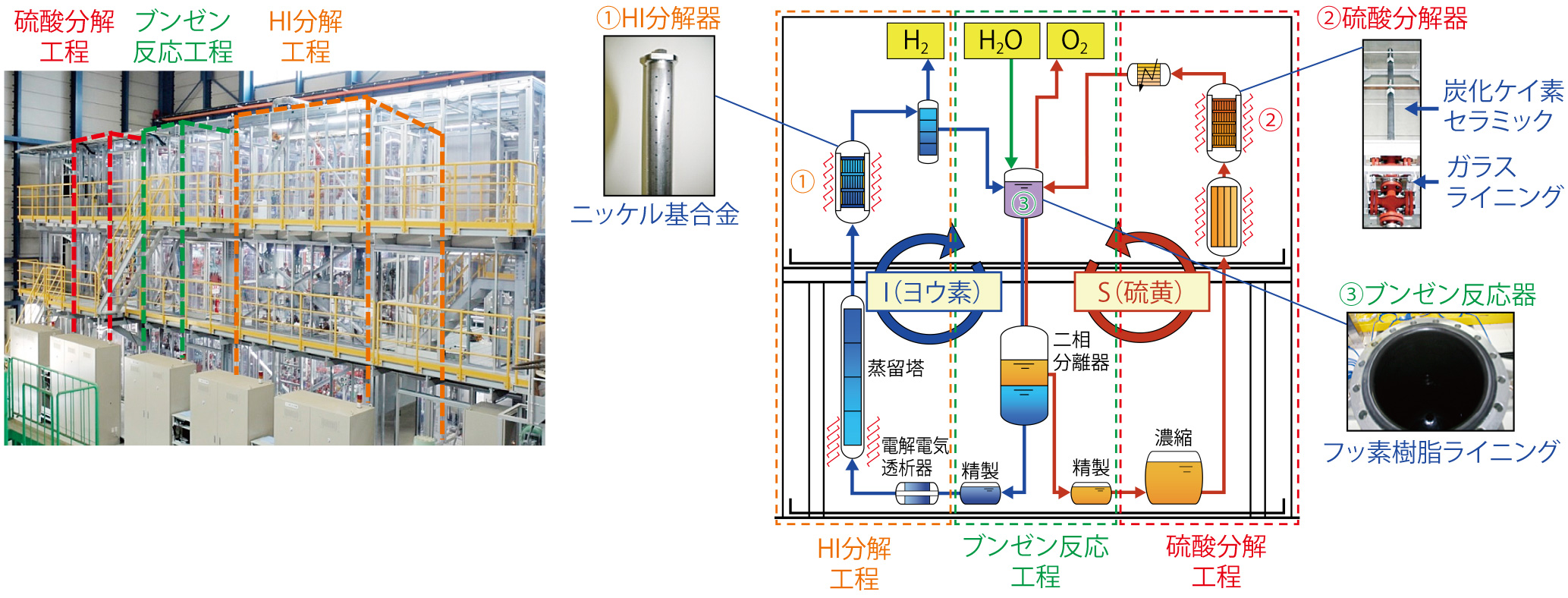

図6-10 連続水素製造試験設備

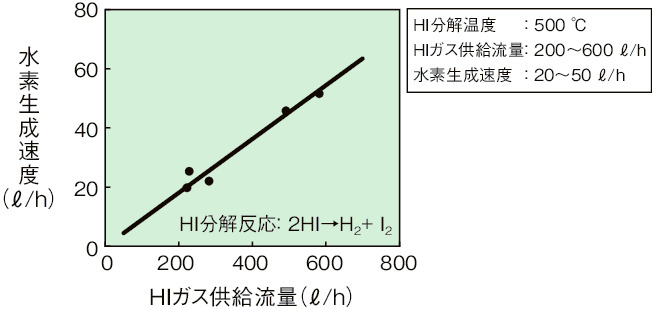

図6-11 HI分解器におけるHIガス供給流量と水素生成速度の関係

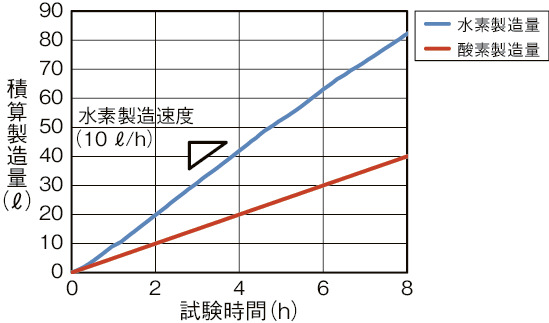

図6-12 連続水素製造試験での水素・酸素積算製造量

高温ガス炉の熱利用技術として、熱化学水素製造IS法の研究開発を行っています。IS法はヨウ化水素(HI)、硫酸を製造するブンゼン反応工程、HIを分解して水素を製造するHI分解工程、硫酸を分解して酸素を製造する硫酸分解工程で構成されており、全体として水を分解して水素と酸素を製造しています。原料・熱源に炭素を含まないことから、将来のCO2フリー水素製造方法の一つとして期待されています。

私たちは2004年、実験室規模のガラス製設備によって、1週間の連続水素製造試験に世界で初めて成功しています。IS法では高腐食性の硫酸やHIを用いるとともに、最高900 ℃の高温環境が存在するため、実用化を目指すためには、耐食・耐熱性を持つ金属・セラミック等の工業材料製機器が必要となります。

2013年度に、プロセス全系に耐食・耐熱性工業材料を用いた連続水素製造試験設備を製作しました(図6-10左図)。特に、反応温度、反応物・生成物の腐食性に耐え得るよう開発した工業材料製ブンゼン反応器・硫酸分解器・HI分解器を三つの反応工程に組み込んでいます(図6-10右図)。定格水素製造量は100 ℓ/h、加熱は電気ヒーターで行っています。2015年に工程ごとの機能確認試験を行い、各反応器での処理速度調整(HI分解による水素生成等)(図6-11)やガス化機能(HIガス蒸留分離等)を確認しました。そして、三つの反応工程を連結したプロセス全体の運転を行い、2016年2月に水素製造量10 ℓ/hでの8時間連続運転に成功しました(図6-12)。また、それ以降の運転も含めての運転後の設備点検や運転データの解析から、より長期間の運転には、閉塞の防止やブンゼン反応工程溶液組成の安定制御が重要であるとの知見を得ることができました。

今後、より長期間の運転を達成するために、これまでの運転で得られた知見を基に設備の改良を行い、実用化に向けた技術、信頼性の確証をさらに進めていく予定です。