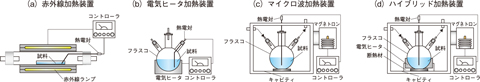

図7-12 各加熱装置の概略図

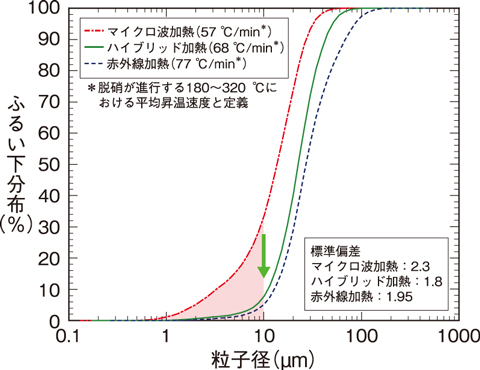

図7-13 各加熱法により生成したCuO粉末のふるい下分布

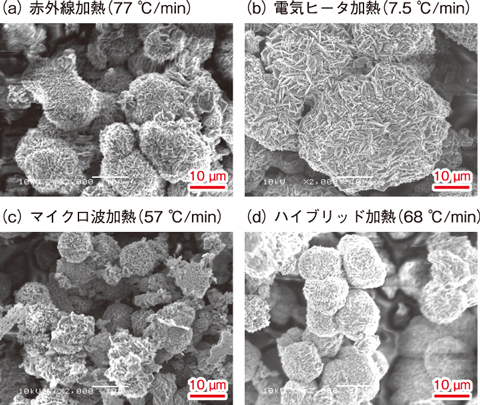

図7-14 各加熱法により生成したCuO粉末の電子顕微鏡写真

再処理工程において、使用済燃料から回収された硝酸プルトニウム・硝酸ウラニル混合溶液をマイクロ波加熱脱硝法により、混合酸化物(MOX)の原料粉末に転換しています。マイクロ波加熱脱硝法により得られたMOX原料粉末は、焼結性が良好であり、高品質なペレットを製造することが可能です。しかしながら、MOX原料粉末中には、粒子径の小さな微粉が多く含まれており、燃料製造時の粉末の取扱性が課題であることから、粉末品質の向上に資する粒子制御技術の開発が求められています。粉末の性状に及ぼす加熱法や昇温速度の影響を調べるため、本研究では、硝酸プルトニウム・硝酸ウラニル混合溶液の模擬物質として硝酸銅水溶液を使用し、赤外線加熱、電気ヒータ加熱、マイクロ波加熱及びハイブリッド加熱(マイクロ波加熱と電気ヒータ加熱の併用)の各加熱装置(図7-12(a)〜(d))の出力を調整して加熱し、生成した酸化銅(CuO)粉末粒子の性状を評価しました。

図7-13に示すように、同程度の昇温速度において生成したCuO粉末のふるい下分布(粒子径分布)について、マイクロ波加熱法により得られた粉末では、10 μm以下の微粉の割合が30%以上であり、多くの微粉を含んでいることを確認しました。一方、ハイブリッド加熱法により得られた粉末では、微粉の割合が10%以下に低下するとともに、粒子径分布の標準偏差が最も小さく、シャープな粒子径分布を有する粉末が得られました。ハイブリッド加熱法を使用することにより、粉末取扱性の向上につながることが期待されます。

各加熱法により得られたCuO粉末を観察した結果、ハイブリッド加熱により生成した粒子(図7-14(d))は、他の加熱法で得られた粒子(図7-14(a)〜(c))に比べ、良好な粒子性状を有していることが明らかになりました。ハイブリッド加熱法は、マイクロ波による内部加熱と電気ヒータによる外部加熱により、試料全体を均一に加熱できるため、粒子の均質な核生成及び成長を促すことが可能になります。これにより、ハイブリッド加熱法は、粉末品質の向上に有効な手法であることが明らかになりました。

今後は、ハイブリッド加熱法について、実溶液を用いた試験による実証試験を通じて、その有効性を確認していきます。また、さらなるハイブリッド加熱法の効率性及び加熱均一性の向上に向けて、数値シミュレーションによる温度場の解析に取り組んでいきます。