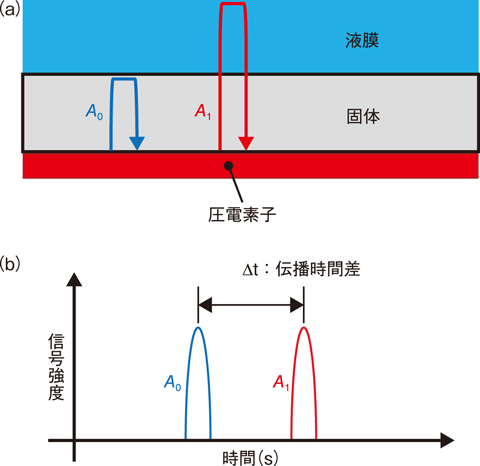

図2-4 超音波による液膜測定技術の概要

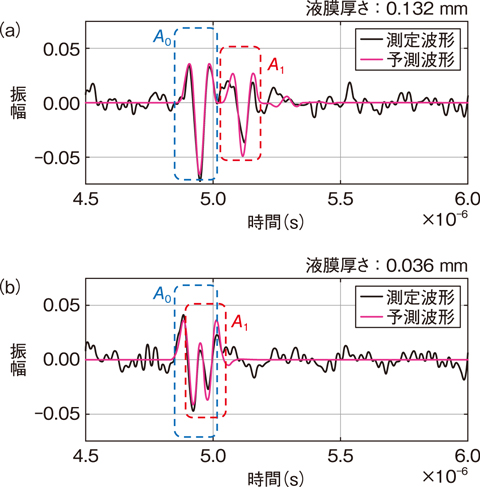

図2-5 開発した液膜測定装置による液膜測定時の受信波形

軽水炉において、何らかの原因で炉心熱出力の急激な上昇等が起こると、燃料被覆管表面を覆う液膜からの蒸発量が急激に増加することで、液膜が枯渇し、表面が露出することがあります。これをドライアウトと呼びます。これにより、燃料被覆管表面温度が一時的に上昇するものの、出力の低下等により再び液膜で覆われます。この再び濡れる挙動をリウェットと呼び、燃料の健全性確保の観点から重要な現象となります。燃料被覆管表面上の液膜挙動を知ることは、ドライアウト及びリウェット挙動を知ることにつながります。これまでの実験研究では、被覆管表面温度を計測することで、液膜の有無を検知していたものの、液膜厚さ等の挙動を詳細に研究した例はありません。実際の軽水炉(実機)内の流体は高温高圧であり、ドライアウト及びリウェット時の液膜厚さは0.1 mm以下になると考えられており、そのような条件で、液膜厚さ等を高精度に測定する技術がありませんでした。そこで本研究では、流体と接触しないで測定できる手法として、超音波を用いた高精度液膜測定技術の開発を目指しています。

液膜測定技術開発の方針として、まず0.1 mm以下の液膜を高精度に測定することを目標としました。超音波による液膜測定では、図2-4(a)に示すように、圧電素子を固体壁に設置し、設置面と反対側に存在する液膜に向けて超音波を発信し、固体–液膜界面と液膜表面で反射する二つの波形(A0とA1)の時間差と音速に基づいて液膜厚さを求めます(図2-4(b))。液膜が薄くなるほど両信号の時間差が短くなるため、高周波かつ高減衰の超音波波形が求められ、ここが最大の開発要素でした。本研究では、従来技術より10倍程度周波数が高く、単パルスに近い超音波を発信・伝送させる装置を開発しました。図2-5は、開発した装置を用いて、液膜厚さを測定した際の受信波形を示します。振幅が大きくなる箇所(図2-5中の破線の枠で囲まれた部分)が二つ確認でき、これが先に示した、固体-液膜界面と液膜表面での反射波に相当します。この二つの波形の区別が明確であるほど、精度の高い計測になります。一方で、さらに薄い液膜を測定する場合、図2-5(b)に示すように、二つの波形が重なることが考えられます。そこで受信波形を予測し、測定波形とよく一致する波形を代用して、液膜厚さを予測する手法を開発しました。図2-5の測定波形と予測波形が、よく一致することが確認できます。現在のところ、低温低圧条件での液膜測定を実現した段階ですが、今後は高温条件に耐えられる圧電素子を用いることで、実機条件での液膜測定を可能とする技術開発を進めていきます。

(和田 裕貴)