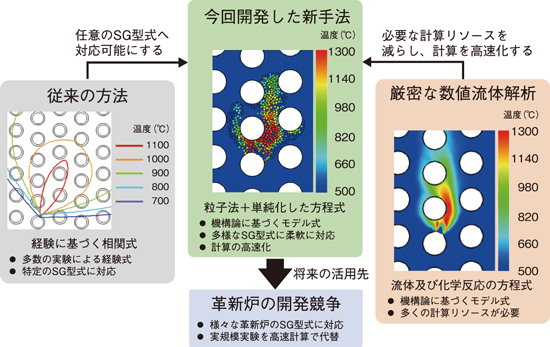

図7-3 新しい解析手法の意義

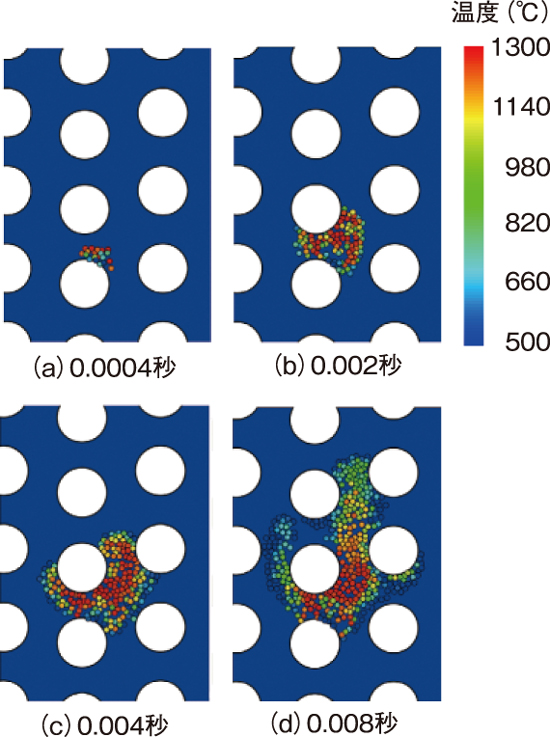

図7-4 蒸気発生器内の水蒸気の流動

ナトリウム(Na)冷却高速炉の蒸気発生器(SG)と呼ばれる機器は、発電設備に送る蒸気を作るため、内部に水が流れる鋼製の伝熱管を液体Na中に多数本通した構造を持っています(図7-3、図7-4にはこれを輪切りにした断面を示しています)。何らかの理由で伝熱管に亀裂が生じ、Naと水が直接接触してしまうと、化学反応による発熱を伴い周囲に様々な影響を与えます。SGの安全性を確認するには、このNa–水反応現象とその影響の評価が不可欠です。

図7-3に示すように、従来の方法では、ある特定の設計アイデア(すなわちSG型式)に対して多数の実験により経験式を構築して安全性の評価を行ってきました。近年はコンピュータを用いた数値シミュレーションを活用していますが、Na–水反応現象は流体運動や化学反応などが複雑に関係する現象で、厳密な数値流体解析を行う場合、計算に時間を要します。

昨今の原子力イノベーションにおける革新的原子炉の開発では、様々な新しいSG型式が探求されており、その度新しい実験を一から行うには多大な時間と費用が必要となります。そこで高速な計算シミュレーションで実験を代替して、新しいSG型式が安全かどうか、容易に評価できることが求められています。

数値シミュレーションの方法として、計算格子を用いる方法と計算上の粒子を用いる方法がありますが、上記の要求に応えるため、計算原理をシンプルにでき、計算高速化及び3次元への拡張が容易な後者(粒子法)を採用しました。ただし、新たにNaと水の化学反応とそれに伴う大きな発熱現象を粒子法という枠組みの下で捉え直す必要がありました。検討の結果、伝熱管から噴き出た水蒸気を粒子の集団とみなし、個々の粒子に位置・速度に加えて水蒸気量など化学反応に関する情報を持たせ、移動と化学反応熱を単純な方程式で計算する新しい手法を開発しました。今回の研究により、粒子法の特長を維持しつつ、Naと水の化学反応という新しい要素を取り込むことができました。

新しい手法に対してはその計算精度の確認が重要であり、厳密な数値流体解析と比較を行いました。図7-3ではNa–水反応が広がる領域とその温度分布を示していますが、新しい手法は厳密な手法と遜色ない温度分布評価が可能であった上に、計算に要する時間は1/10以下となりました。また図7-4に示すように、Na–水反応現象の影響範囲が時間とともに広がる状況も再現することができました。なお安全性を確認する評価では、これらの温度分布をもとに、伝熱管壁の劣化や損耗の速さなどを計算して、伝熱管破損の位置・時刻などを予測していきます。

今回、粒子法をSGへ適用することを通じて、変形や破損を表現しやすいという特長もつかむことができました。今後は、より実際のSGに近い形状での3次元シミュレーションや、複数の伝熱管が破損するような事象の評価を可能とするべく、さらなる適用性と精度の向上に取り組みます。

(小坂 亘)