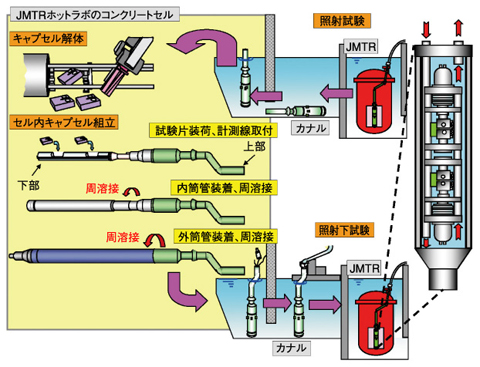

図12-10 照射下IASCC試験用キャプセルのセル内組立作業

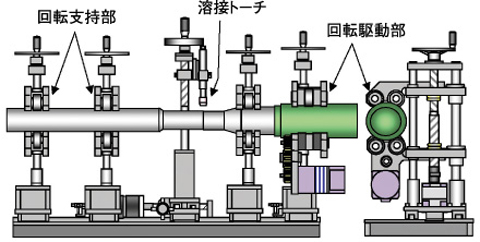

図12-11 試料回転式の遠隔操作型TIG溶接装置

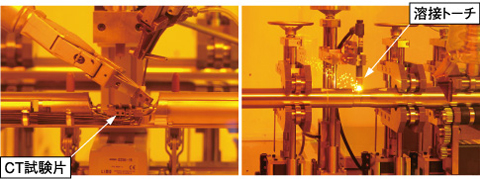

図12-12 照射下IASCC試験用キャプセルのホットセル内組立作業

JMTRホットラボのコンクリートセル(以降、ホットセル)は、JMTRとカナルで接続されているため、ホットセル内で照射済試験片を装荷して組立てたキャプセルをカナルを通して原子炉に移送し、再照射試験を容易に行うことが可能です。JMTRではこの特徴をいかして、照射誘起応力腐食割れ(IASCC:Irradiation Assisted Stress Corrosion Cracking)の機構解明に向けた照射下でのき裂進展試験や定荷重引張試験を実施してきました。これらの試験を行うには、照射済試験片を装荷した照射下IASCC試験用キャプセルをホットセル内で組立てる技術の確立が不可欠でした(図12-10)。そこでJMTRホットラボでは、遠隔操作による試験片装荷やキャプセル溶接等のキャプセル組立技術及び組立後のキャプセル検査技術の確立に取り組みました。

ホットセル内で組立てるキャプセルは、保護管接続作業時の試験片による放射線被ばくを避けるために全長が約3 mで、更に、照射試験中の炉心からの放射線ストリーミングを防ぐために上部が図12-10に示すような曲がった構造になっています。また、軽水炉の水環境を模擬するためにステンレス製の二重管構造であり、高い内圧が加わる内筒管の厚さは3 mmとなっています。この厚肉管に対して、ホットラボ既存の装置、すなわち、固定された管の周りを溶接トーチが移動する方式の装置で溶接を行った結果、管の側面から底面の位置を溶接中に溶けたビードの表面張力が重力に耐えられずにビードが垂れてしまい、溶接部に穴が生じて健全な溶接ができませんでした。そこで、トーチを管の溶接部の真上に固定して管を滑らかに回転させる方式の溶接装置を新たに開発し、健全な溶接に成功しました。この装置は、溶接トーチ移動部、回転駆動部及び回転支持部を備え、図12-11に示すような可搬型で、ホットセル内への搬入や搬出が容易な構造になっています。また、JMTRホットラボでは厚肉管の溶接が初めてであり、モックアップ試験で溶接条件を慎重に検討しました。更に、遠隔操作での耐圧検査、Heリーク検査、浸透探傷検査の技術も確立し、セル内で一貫したキャプセルの健全性確認試験が可能となりました。これまで合計8体の照射下IASCC試験用キャプセルを組立て(図12-12)、照射下試験も無事に完遂できました。照射下試験のデータは、実機炉内構造材におけるIASCCの発生や進展の機構解明に資するものです。