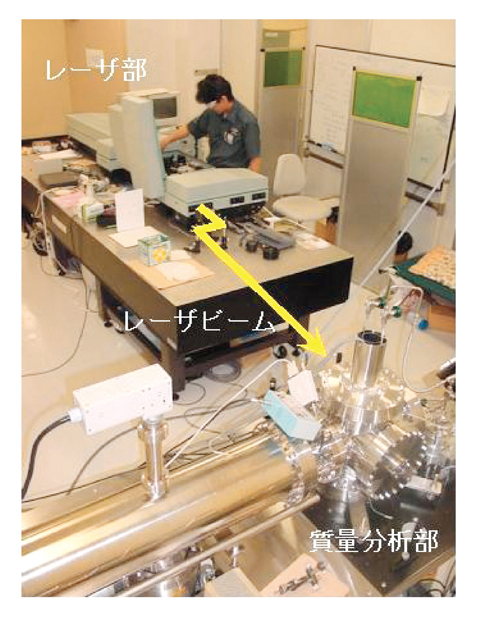

写真1-1 RIMSシステム

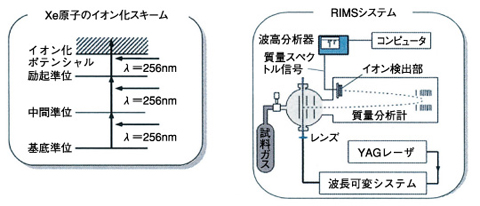

図1-37 レーザ共鳴イオン化の原理とRIMSシステムの構成

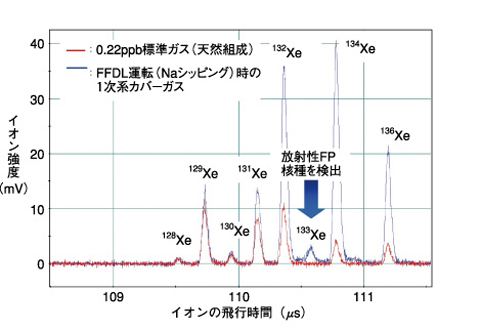

図1-38 試験集合体からサンプリングしたFPガスの同位体分析結果

高速炉で燃料破損(燃料被覆管にクラックが生じて核分裂性物(FP)ガスが冷却材ナトリウム(Na)中に放出されること)が発生した場合に、その同位体比を迅速に分析できるシステムを開発しました。

開発したレーザ共鳴イオン化質量分析システム(RIMS)では、イオン化に最新の非線形光学技術を応用した波長可変レーザを用いることにより、測定対象元素のみを効率良くイオン化させると同時に、バックグラウンドとなるアルゴン(Ar)イオンの発生を抑制し、検出感度を飛躍的に向上させました(写真1-1,図1-37)。この結果、カバーガスを濃縮することなく直接分析する手法により、Ar中に1兆分の1程度含まれる極微量のキセノン(Xe)及びクリプトン(Kr)検出とその同位体分析に成功しました。

2004年11月、高速実験炉「常陽」で「燃料破損模擬試験」を行い、燃料破損発生の検知、破損燃料位置検出装置(FFDL)による破損燃料の同定、これを炉心から取り出す操作等、燃料破損が発生しても適切なプラント対応が行えることを確認しました。

この試験では、被覆管に長さ1 mm×幅0.1 mmの微小スリットを加工した試験用燃料ピンを用いました。スリットは、鉛合金でシールされ、原子炉の温度が約300 ℃に昇温した時点で開口し、燃料ペレット内に生成されたFPがスリットから1次系ナトリウム中に放出され、一部は原子炉容器のカバーガスに移行します。試験では、燃料破損検出設備により原子炉出力約120 MWtで「燃料破損」を検知し、原子炉を停止しました。

この試験において、開発したレーザ共鳴イオン化質量分析システムによる分析を行いました。破損燃料位置検出(FFDL)装置の運転において、Naシッピング(燃料集合体内のFPガスを検出するためにNaを吸い上げる操作)時に、並行してカバーガスをサンプリングし、希ガスFPであるキセノンの同位体比分析を行いました。

その結果、僅か8 pptの極微量の放射性核種(Xe-133)と安定核種(Xe-132,134等)の分析に成功しました(図1-38)。放射性核種FPと安定核種FPの比から燃料の燃焼度が推定できるため、FFDL運転に先立ちカバーガスを分析し、被疑破損燃料を絞り込むことで、破損燃料を同定するまでの時間が短縮されることになります。

現在、このレーザ共鳴イオン化質量分析法を応用した高速炉1次冷却系における極微量のナトリウム漏えい検出技術の開発を進めています。更には、原子力分野以外にも、環境中の極微量物質測定や半導体製造プロセスにおける品質管理等、幅広い応用が期待できます。