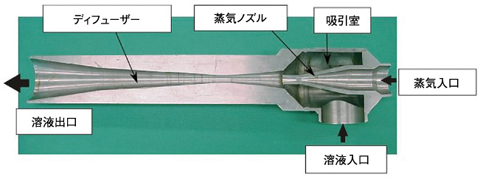

図8-5 スチームジェット(SJ)の構造

図8-6 スチームジェット(SJ)欠陥状況と温度評価

東海再処理施設の酸回収工程において、硝酸廃液を送液するスチームジェット(SJ)に腐食故障が生じました。SJは駆動部を持たない信頼性の高い機器として、東海再処理施設においては放射線量が高い箇所の溶液の移送用機器として約400基を使用しています(図8-5)。今回の腐食事象は約30年にわたる再処理施設の運転において初めての経験であり、多角的に調査を行い原因を明らかにしました。

調査は、高精度CCDカメラによる表面観察、X線透過による構造体内部の観察、及び欠陥断面の観察を行い、構造体内部の複数箇所に大きな空洞が形成され、外表面に到達する腐食が生じていることを確認しました(図8-6)。

次に、腐食メカニズム解明にむけて、以下の調査を実施しました。

①走査型電子顕微鏡(SEM)による金属組織観察、X線マイクロアナライザー(EPMA)による成分分析。

②熱流動解析による構造体温度評価及びモックアップ装置を用いたSJの温度分布測定試験。

③実材料の腐食試験による構造材の加工方向と腐食進展の関係の調査。

これらの結果、今回の腐食は、吸引室の中で温度が高くなる蒸気ノズル付け根部において、加工フロー腐食による腐食孔が起点となり、硝酸が液体として存在できる最高温度域である約120℃の等温線に沿って、腐食が進行したとの結論を得ました(図8-6)。これは材料の共通的知見として、加工端面を腐食環境に曝すことに対する十分な備えが必要であることを示しています。

また、SJの設計改良事項として以下の2点を明らかにしました。

①腐食試験から、近年、再処理プロセス等で使用されている高耐食性のR-SUS304ULC-SA材(ESR処理)は、加工方向による腐食の差が生じない材料であり長期間使用するSJ材として有効であること。

②熱流動解析から、腐食の起点となっている蒸気ノズル付け根部分を滑らかにすることで、流体の流れをスムーズにでき高温化が緩和されること。

東海再処理施設は約30年の運転経験を持つ国内初の施設であり、長期の運転で現れた事象を貴重なものと捉え、汚染物の取り扱いの困難さを克服し原因を解明し、商用再処理施設への情報提供や次世代施設の設計に活かしていくことが今後とも重要と考えています。