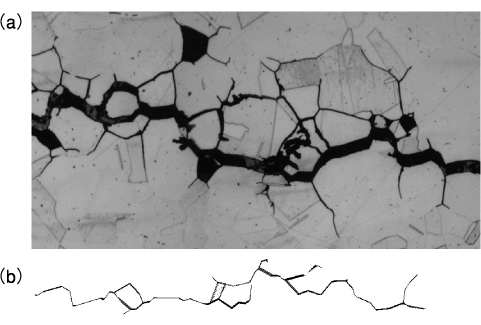

図10-2 応力腐食割れに特徴的な複雑なき裂形状

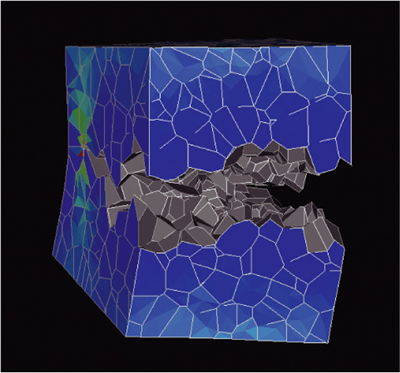

図10-3 き裂形状を再現するための三次元モデル

原子炉内部では中性子照射と高温の冷却水という条件により、通常はき裂が発生しない金属材料でもき裂が発生することがあり、この現象は「応力腐食割れ」と呼ばれています。材料に引張り応力がかかっていて、かつ材料が酸化環境にさらされている場合にのみ起こることからその名で呼ばれていますが、応力と酸化がどのように関連しているのか具体的なメカニズムはまだ分かっていません。この応力腐食割れの進行度を見積もることが安全上非常に重要な課題となっており、現在は実機と同様の高温の水にさらされた環境で材料を引っ張る実験を行い、そのデータから引っ張る強さとき裂の進む速度を測定することで実機での将来数十年でのき裂進展の進行度が予測されています。もし応力腐食割れの具体的なメカニズムがはっきりすれば、このようなき裂進展の予測を理論的に裏付けることができるため、現在多くの研究者がその解明を目標として研究しています。

応力腐食割れの特徴の一つとして、図10-2に見られるような複雑なき裂形状が挙げられます。一般的に金属材料は、0.05mm程度の小さい結晶粒が多数集まった構造になっていて、応力腐食割れではこの結晶粒の隙間に沿ってき裂が進展していくため、折れ曲がった複雑なき裂の形状が観察されます。また、き裂が多くの場所で分岐しているのも大きな特徴です。実験では断面を観察して二次元の形状を見ることしかできないため、実際に三次元でき裂がどのような形状になっているか分かりません。したがって、き裂の先端に働いている応力を正確に見積もることが困難となります。このような複雑なき裂形状をコンピュータ上に再現できるモデルを作ることができれば、複雑な形ができる原因を明らかにするとともに、実験では見えない三次元のき裂形状を知ることで、実際の応力腐食割れで何が起こっているのかを知る手がかりとなります。

本研究では金属材料の結晶粒をモデル化し、大規模計算によって1万個の結晶粒の集合から成る金属材料モデルのき裂先端での引張り応力を計算することで、き裂の進展シミュレーションを行いました(図10-3)。計算においては、一番引張り応力が強い結晶粒の隙間にき裂が進展するという非常に単純化したモデルを用いたにもかかわらず、その結果得られたき裂の形状は現実に観察される形状を非常に良く再現したものになりました。特に実験で観察されるき裂分岐は、直感的な解釈では応力のみで説明することが難しいため、従来は腐食の効果が大きいとする考えが一般的でした。しかし本研究では実験では見えないき裂の三次元での振る舞いに注目し、き裂が上下左右に複雑に進展することが原因で単純な応力モデルを用いても分岐を含む複雑なき裂形状を再現できることを示しました。人間の頭では直感的に考えるのが難しい三次元の複雑な形状の問題を計算機シミュレーションで評価する可能性を示す良事例といえます。