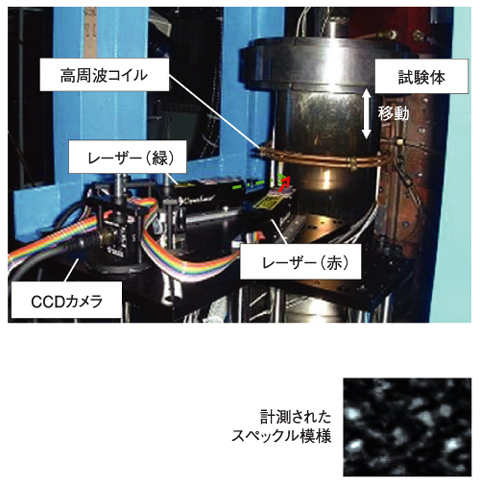

図1-5 試験体とレーザースペックルによるひずみ計測

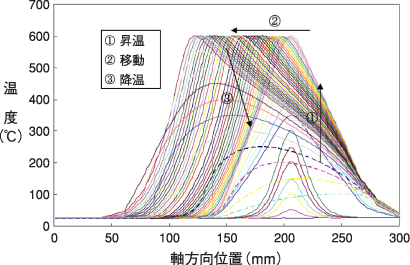

図1-6 試験体に与えられた軸方向温度条件

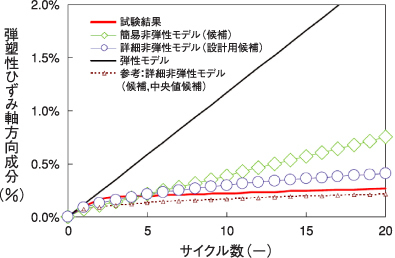

図1-7 計測されたひずみ

FBRの原子炉容器では、ナトリウム液面を挟んで上下方向(軸方向)に大きな勾配を伴う温度分布が発生します。この温度分布により生じる熱応力が、原子炉の起動停止の度に軸方向に繰り返し移動することにより、原子炉容器には複雑な熱変形が生じ、その結果、液面近傍に復元しない塑性ひずみが累積していきます。構造設計においては、原子炉容器の構造健全性を確保するために、累積するひずみの量を一定値以下に制限しており、このひずみ量を精度良く予測することが重要です。このようにして発生するひずみの把握と非弾性解析による予測法の検証を目的として、実機負荷条件を模擬した原子炉容器モデルのひずみ計測試験を実施しています。

図1-5に示すようなステンレス316FR鋼製円筒試験体(高さZ=300mm,外径155mm,肉厚3.5mm)の内外面を加熱冷却することにより、実機と類似の温度勾配を図1-6のように発生させます。データは温度のほか、レーザー変位計による半径方向変形量と、レーザースペックルひずみ計による軸方向ひずみの計測を行っています。これまで、高温構造物の局所に発生するひずみを正確に計測することは困難でしたが、レーザースペックルの原理をひずみ計測に応用することにより、非接触局所ひずみ計測を行うことを可能にしました。レーザースペックルひずみ計は、レーザー光を拡散反射するときに観察される粒状のパターン(図1-5右下)を計測する装置で、このスペックル形状の変化を画像処理し、構造表面のひずみを計算します。これまでの試験結果から、軸方向温度勾配の移動により生じるひずみは、繰返しの初期のサイクルに大きく生じ、繰返し数が進むにつれ、ひずみの大きさは飽和傾向を示すという知見を得ました。図1-7に示すように、弾性解析に基づくひずみの評価は、計測結果と比較し、安全のために過度の余裕を含んだ評価となることを示しており、設計合理化のためには、非弾性解析による予測が必要となります。

今回得られたデータは、高温構造物の局所ひずみ計測に成功した貴重なものです。今後は、本データを活用して非弾性解析法の根幹となる構成モデルに関して、温度依存性,非線形硬化特性,繰返し硬化特性などの実機挙動を模擬するための機能の開発を進めていきます。これにより原子炉容器に生じる累積ひずみの予測精度が向上し、コンパクトな原子炉容器の設計を可能とすることが期待されます。