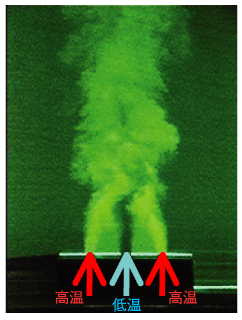

図1-8 噴流間混合の様子(水試験結果)

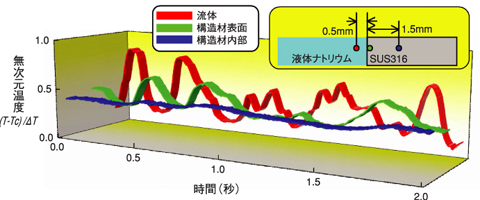

図1-9 温度変動の構造材へ伝わるときの減衰

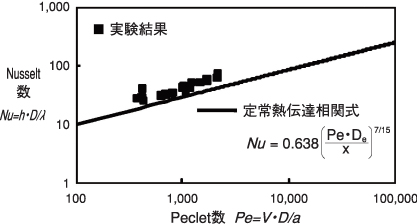

図1-10 非定常熱伝達の定常熱伝達との比較

FBRの炉心出口には、低温と高温の流れが構造材の近傍で混合する領域があります。このような混合で発生した温度変動が構造材に伝わると、構造材が伸び縮みしようとして、熱応力が発生します。温度変動の程度によっては、何100万回も応力が印加されることで疲労損傷(高サイクル熱疲労)が発生する場合があります。これまでに流体温度の変動周波数(変動の速さ)と構造物の損傷しやすさの関係を、周波数を一定にできる特別な条件で明らかにしました(「未来を拓く原子力2007」トピックス1-8)。本研究では炉心出口を模擬し、ナトリウムを用いて温度の異なる噴流が実際に混合する体系で、温度変動の特性と構造物への伝わり方を評価する試験を実施しました。

試験装置は3本の噴流が鉛直に吐出する体系で、中心の噴流が低温、両側の噴流が高温、噴流に沿ってその背後に構造材として板を配置しています。噴流間の混合の様子は、同形状の水試験によって確認し、図1-8のように両側の噴流が中心の噴流側に傾いて流れ、噴流が接触する領域で温度変動が大きくなることが分かりました。ナトリウム試験では、この温度変動が大きくなる領域を選んで構造材に熱電対を埋め込み、流体と同時に温度を計測することで、流体から構造材への温度変動の伝わる挙動を把握しました。図1-9に構造材表面近くの流体(構造材表面より0.5mm),構造材表面及び構造材内部(構造材表面より1.5mm)の温度の時間変化を示します。流体の温度は大きく変動しているのに対し、構造材表面では温度の変動が小さくなっていることが分かります。構造材内部では振幅が更に小さくなっています。

このような流体から構造材へ温度変動が伝わるときの減衰を考慮することで、高サイクル熱疲労の評価を大きく合理化することが可能になります。この減衰には周波数依存性がありますが、これを伝達関数(周波数成分毎の伝わりやすさ)の形で理論的に表し、実験結果と比較することで、理論式中の係数として熱伝達係数を求める手法を新しく開発しました。図1-10に得られた熱伝達係数と、液体金属中で高温側から低温側へ時間的に一定の熱が伝わるときに用いられる定常の熱伝達率(Poppendiekの相関式)との比較を示します。温度変動の熱伝達係数は、定常熱伝達の式に比べて若干大きい値を示しますが、流速依存性(Pe数依存性)を含めて定常の熱伝達率をベースとして評価できることを明らかにしました。この熱伝達係数を基に温度変動が構造に伝わる際の減衰を定量的に評価することができます。

更にデータを蓄積し、構造側の研究成果とあわせて高サイクル熱疲労現象の評価手法開発を進める予定です。