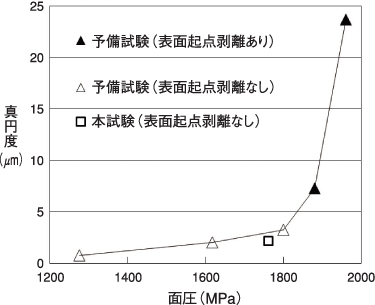

図1-11 予備試験による真円度測定

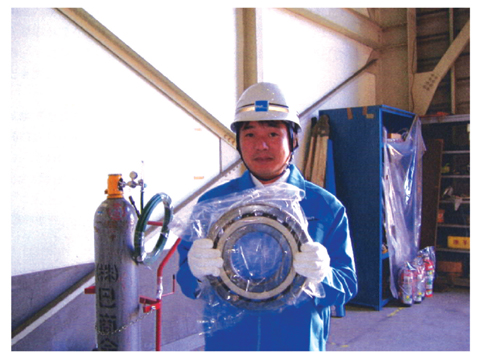

図1-12 試験体(実物大燃料交換機軸受)

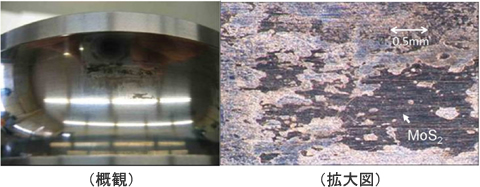

図1-13 耐久試験後軸受リング

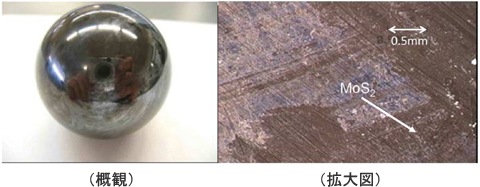

図1-14 耐久試験後軸受ボール

実用ナトリウム冷却炉では、原子炉容器のコンパクト化のため新しい燃料交換方法を採用しています。具体的には、原子炉容器内部の炉上部構造(UIS)に切込み部を設置し、燃料交換機はその切込み部においてアームを伸縮して燃料集合体の交換作業を実施します。

ナトリウム冷却炉における燃料交換機の特徴として、原子炉冷却材である活性なナトリウム及びその蒸気を含むカバーガス中において作動することが挙げられます。このため通常の機械の可動部に用いられるグリースなどの潤滑剤を用いることができず、燃料交換機の主要な可動部である軸受の潤滑は特別な工夫が必要になります。その上、UIS切込み部は狭いため、地震時に揺れて干渉することを防ぐ目的で、ガタの少ない玉軸受の採用が検討され、摺動部における面圧の従来以上の増加が予測されます。このため、新しい燃料交換機における軸受の耐久性を見極める必要があります。

本検討では予備試験として1/10スケール軸受を用いて、軸受リングと玉の材質の組合せと面圧をパラメータとした空気中耐久試験を実施しました。試験条件は実機より若干高めの温度250℃、10回の燃料交換に相当する2万サイクルの遥動としました。この予備試験により、軸受材料は摺動抵抗を低減するために、リングにステンレス、ボールにセラミックが選定され、更にリング部には固体潤滑材として二硫化モリブデン表面処理を採用することが決定しました。また、試験の結果から軸受寿命の指標となる表面起点剥離の発生条件は面圧1800MPa程度と評価されました。内側リングの真円度については面圧を大きくするにつれて悪化の傾向が観察され3.5〜7μmの範囲に急激に公差が増加する変曲点があることが明らかになりました(図1-11)。

本試験では、実物大の燃料交換機アームの軸受を製作し、耐久試験を実施しました。実物大燃料交換機軸受試験体を図1-12に示します。試験条件は、実際の動作環境をより模擬するためナトリウム蒸気を含むアルゴンガス中、面圧は保守性を考慮し1745MPa、その他の条件は予備試験と同等としました。図1-13,1-14は試験後のリングとボールの状態を示しています。リングとボール間で二硫化モリブデンの移行が見られますが、表面に剥離などが発生することはなく耐久範囲内であることが確認されました。内側リングの真円度についても2μmと予備試験から評価された適用範囲以内と評価され、実規模軸受の耐久性が確認されました。

今後の開発において、他部品の信頼性及び組立て後の燃料交換機の機能確認が課題となります。実物大燃料交換機の空気中動作試験、グリッパ部の可動部のナトリウム中試験などを実施し実用炉の燃料交換機の成立性を実証していく予定です。