図1-24 晶析操作の概要(ウラン-模擬FP溶液における晶析操作)

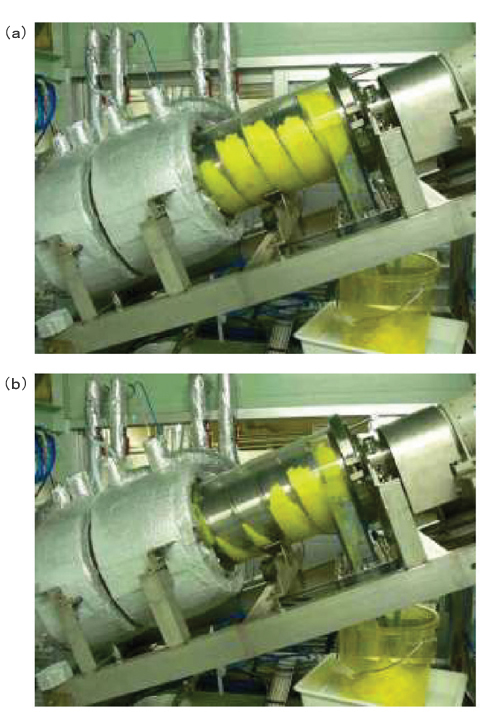

図1-25 晶析装置開発

図1-26 非定常事象発生時の性能試験

次世代の再処理技術に対しては、安全性の向上と高い経済性が要求されており、晶析技術は使用済燃料溶解液からウランを効率的に回収するための要素技術として注目されています。この晶析法とは、溶質の溶解度の差を利用した元素分離技術であり、特別な試薬を添加することなく濃度と冷却温度を制御することで、溶解液からのウラン回収が可能な技術であり、一般的なウランの回収技術である溶媒抽出法と較べて小型で単純なシステムが構成できます(図1-24)。また、有機溶媒を用いないため、再処理工程における有機廃液の発生量が低減でき、経済性と安全性に優れたシステムが期待できます。

原子力機構では、1990年代より高レベル放射性物質研究施設(CPF)や国内外の研究フィールドにおいてプロセス開発を実施してきており、ホット試験によるプロセス研究,工学規模装置による装置開発,システム及び周辺技術の開発を進めることで、2010年までに晶析システムとしての成立性を確認することを目的としています。

プロセス開発としては、実溶解液を用いてウラン晶析試験を行い、ウラン回収率の制御性,プルトニウム及び核分裂生成物(FP)の挙動及び除染性能の特性を把握し、現在、除染データの拡充を図るとともに回収後の硝酸ウラニル結晶の精製方法についての検討を進めています。

実用化に向けて重要となる装置開発の面については、臨界安全性,処理能力,保守性などの点から、各種の装置構造の検討を経て、最も有望なものとして、回転キルン型連続晶析装置を選定しました(図1-25)。この晶析装置は、スクリュー付きの円筒を内部に配置し、周囲に冷却ジャケットを有した二重円筒構造であり、全体を傾斜して設置します。装置内では、冷却された溶液中に硝酸ウラニル結晶が生成します。この結晶をスクリューで回転しながら溶液から分離し回収します。晶析装置の開発としては、定常時及び非定常時の装置特性を調べるため、図1-25の小型工学規模試験装置を用いて、試験を進めています。これまでに、結晶の装置内堆積,結晶出口あるいは母液出口の閉塞事象に対する性能を調べています。結晶の装置内堆積に関しては、計装設備であるトルク計などによる検知が可能であり、原料供給停止後に段階的に回転数を上げることで復旧することを確認しています(図1-26)。また、母液出口の閉塞については、母液液位の上昇,結晶スラリ排出液量の上昇を監視することで、閉塞を事前に検知できることを確認しております。今後は、晶析装置の運転,監視のため、計装設備の開発も進めていきます。

本研究は、経済産業省の革新的実用原子力技術開発提案公募事業「プルトニウム・ウラン共晶析法による簡易再処理システムの開発」及び文部科学省からの受託研究「晶析工程における結晶精製技術に関する研究開発」の成果の一部を含みます。