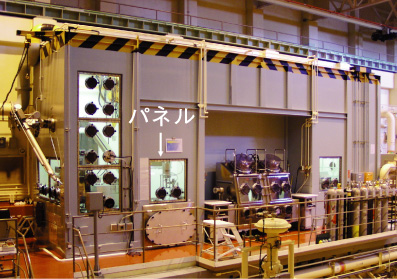

図12-3 GBの外観

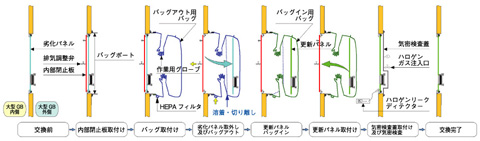

図12-4 本技術によるパネル交換手順の概略

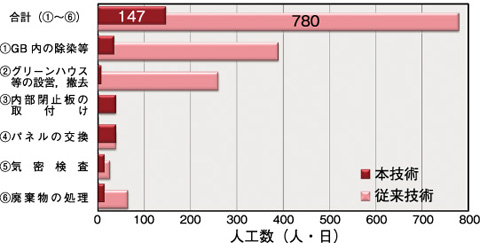

図12-5 本技術と従来技術との人工数の比較

廃棄物安全試験施設(WASTEF)において、超ウラン元素を取り扱う試験等に供してきた図12-3に示す大型グローブボックス(GB)のパネルの一部(3枚)に劣化が確認されたため、交換を行う必要が生じました。

GBのパネル交換は、汚染拡大防止のために大型グリーンハウスをGBに隣接して設営し、エアラインスーツを着用した作業者による交換を行う「パネル開放式によるパネル交換技術」(従来技術)が一般的です。しかし、この方式は、広い作業スペースが必要となること及び交換前にGB内全体の除染作業を行う必要があります。そこで、作業の安全性向上かつ合理化を目的に、「バッグイン・バッグアウト方式を採用したパネル交換技術」(本技術)の開発を行いました。この方式は、GB内の負圧によるバッグの引き込み力が大きく、パネルのような大型物品への適用は不可能とされてきました。

本開発では、この課題を克服するため、大型GB内窓枠に内部閉止板を取り付け、交換作業領域を大型GBから隔離することで、この方式の適用を可能としました(図12-4)。内部閉止板には、排気調整弁を設け、交換作業領域(主にバッグ内)の排気を可能とし、作業性と安全性を確保しました。バッグには、作業用グローブ及び末端にHEPAフィルタ(高性能エアフィルタ)付き吸気口を設け、作業性の確保と気流が常に大型GB側へ向かうように汚染拡大防止対策を講じました。また、作業中の煩雑な気密検査(ハロゲンガスリーク検出法)を効率的に行うため、ハロゲンガス注入口等の機能を付加した気密検査蓋を考案しました。

この方式を採用した画期的なパネル交換技術を実機に適用した結果、次の成果が得られました。狭隘なスペースにおいても、安全かつ簡便にパネル交換作業が可能となり、リスクを低減できました。作業性及び作業コストについては、除染作業における省力化の実現により、作業日数を約1/3まで短縮及び人工数(作業コスト)を約1/5まで軽減できました(図12-5)。また、廃棄物については、発生量を約1/3まで低減できました。

このように本技術は、安全性,低コスト,省力化に優れていることが実証され、今後、類似原子力施設において、需要が高まることが期待できます。