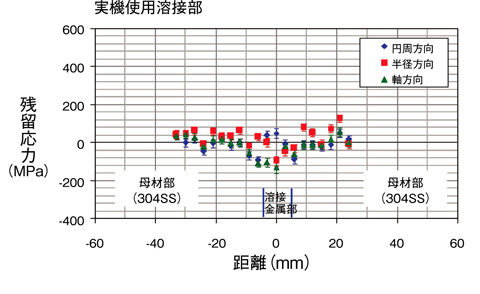

図1-13 実機で長期間使用された溶接部の残留応力測定結果

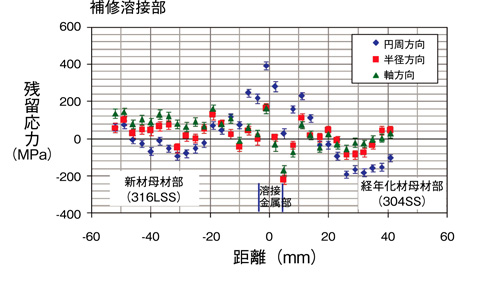

図1-14 補修溶接部の残留応力測定結果

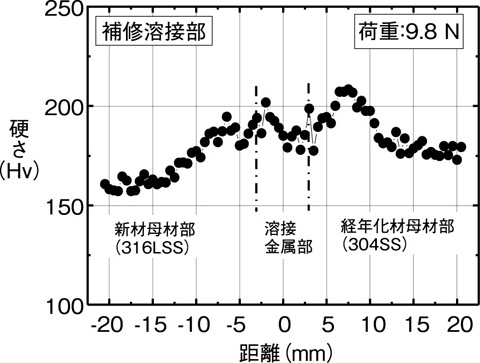

図1-15 補修溶接部の硬さ測定結果

FBRの実用化に向けて、経済性を向上させる方策のひとつとして、プラントを長寿命化しトータルコストを低減することが検討されています。プラントの長寿命化に向けては、プラントに用いられる構造材料に対して強度特性に及ぼす経年化(長期間の使用)の影響を評価することが重要であり、特に溶接部に対する評価が重要視されます。しかしながら、これまで実機プラントにおいて長期間使用された溶接部に対して経年化の影響を評価した例は少なく、経年化に関係するデータ取得や評価が望まれています。本研究では、材料の強度特性に関係する特性として溶接部の「残留応力」並びに「硬さ」に着目し、仏国の高速炉Phenixの2次主冷却配管部にて長期間にわたり(526〜545 ℃で約88000 h)使用されたオーステナイト系ステンレス鋼の溶接部に対して評価を行いました。

溶接部の残留応力は中性子線を用いて測定しました。残留応力測定結果を図1-13に示しますが、実機で長期間使用された溶接部の残留応力は低く、実機環境での使用によって減少(緩和)することが分かります。溶接部の硬さ分布は、図に示しませんがほぼ一様であり、強度特性の低下を予見させる領域は認められません。

一方、実機プラントでは、一定期間使用された材料(経年化材)に未使用の材料(新材)を溶接した補修溶接部が発生することも予想されます。このような溶接部においては片側が経年化材であるため、新材同士の溶接部と比較して強度特性が劣る可能性が考えられます。そのため、プラントの長寿命化に向けては、補修溶接による影響を把握しておくことも重要になります。図1-14にPhenixにて同様に使用された経年化材に新材を溶接した補修溶接部の残留応力測定結果を示します。補修溶接によって残留応力は発生しますが、図1-13で示したように実機環境での使用により緩和されるため、強度特性に及ぼす影響は小さくなると推測できます。図1-15に補修溶接部の硬さ測定結果を示しますが、経年化材側の溶接部近傍で硬さの違いが認められます。顕著な硬さの違いは応力集中の原因となり、溶接部の強度特性を低下させる可能性が考えられるため、今後、補修溶接部の強度特性評価を進めるにあたっては、上で述べた硬さの違いが重要な指標となる可能性が明らかになりました。今後は、硬さの違いを生んだ因子やその影響を評価することが重要と考えられます。