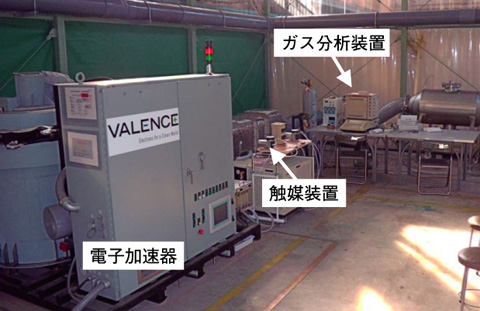

図4-19 電子加速器と二酸化マンガン触媒層等から成る実規模有害有機物分解試験装置

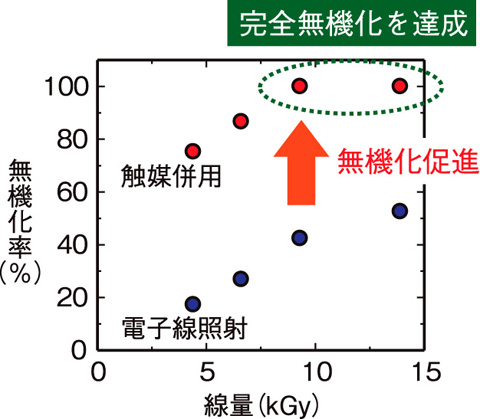

図4-20 触媒併用による無機化の促進

私たちは、光化学スモッグの原因物質である有機物の排出量を減らすために、塗装工場等の排ガス中に含まれるガス状の塗料溶剤を、電子線と触媒を併用して効率良く二酸化炭素(CO2)まで無機化する技術の開発を進めています。これまでに数種の触媒について、塗料溶剤主成分のひとつであるキシレンへの電子線照射により生じる有機生成物の無機化に与える効果を調べてきました。その結果、空気中酸素から生じたオゾン(O3)を分解して活性な酸素を生成できるO3分解触媒が、有機生成物の無機化促進に有効な触媒であることを見いだしました。小ガス流量の実験条件で性能確認した電子線とO3分解触媒を併用する有機物の分解処理技術を、ガス流量が1〜2万m3/h、配管内のガス速度が5 m/s以上の実際の塗装工場排ガスに適用するためには、この様なガス条件に適用できる処理装置を開発する必要があります。

そこで私たちは、実際の排ガスに比べてガス流量は数十分の一ですが、実際の塗装工場排ガスのガス速度と 同程度である実規模ガス流速条件で動作できる実規模有害有機物分解試験装置を開発しました(図4-19)。触媒としてO3分解効果の高い二酸化マンガンを選定し、この構造としてはガスが流れやすいハニカム構造を採用しました。また、照射由来の窒素酸化物等が触媒表面に付着して触媒のO3分解能と無機化性能が徐々に低下する問題に対しては、窒素酸化物等が触媒に付着しないように触媒を100 ℃に加熱できるヒーターを付属する工夫を施しました。

塗料溶剤の主成分であるキシレンやトルエンを初期濃度5 ppmで含む空気を、ガス速度5 m/s(ガス流量500 m3/h)で分解試験装置に導いて、電子線照射前後や触媒通過後のガス中キシレン,トルエンやCO2等の濃度を定量しました。その結果、触媒を併用することにより、照射由来の有機生成物だけでなく、電子線照射で未反応だったキシレン等も触媒上で無機化できることを見いだしました。更に図4-20に示すように、電子線単独処理では20〜50%であった無機化率を、触媒を併用することにより60%以上に向上でき、9.3 kGyの線量では100%の無機化率を得ることに成功して、本試験装置が実規模ガス流速条件の有害有機物の無機化に有効な処理装置であることを実証しました。

今回得られた結果を基に塗装工場排ガスへの実用化を図り、クリーンな地球環境の持続に貢献していきたいと考えています。