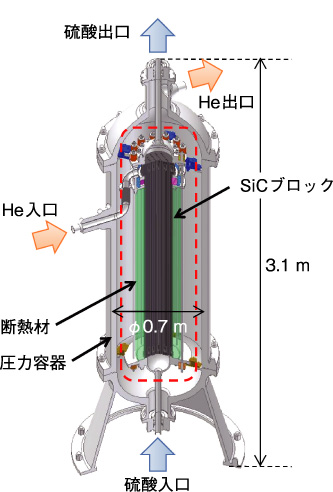

図8-5 I Sプロセスに用いる硫酸分解器の概略

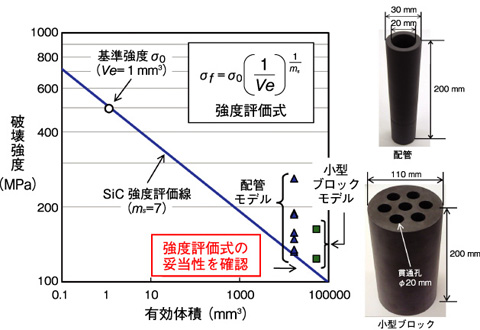

図8-6 有効体積をパラメータとしたSiCの強度評価式及び破壊試験による検証結果

高温ガス炉の熱利用技術として、ISプロセス水素製造法の研究開発を進めています。ISプロセスは、高温ガス炉の熱と化学反応を組み合わせ、原料となる水を熱化学分解して水素を製造する技術です。通常の水素製造法に比べ二酸化炭素を排出せずに大量の水素製造が可能なクリーンな技術であり、原子力エネルギーの利用拡大につながります。

ISプロセスでは、強腐食性の硫酸やヨウ化水素を高温で扱うため、耐熱・耐食機器が必要です。特に、濃硫酸の加熱分解に用いる化学反応器である硫酸分解器では、極めて厳しい高温腐食環境のため金属が使用できず、耐熱耐食性に優れた炭化ケイ素(SiC)セラミックスを用いるための研究開発を進めています(図8-5)。

実用化に向けた硫酸分解器の重要な課題のひとつが、水素製造システムの高圧運転に必要な、高圧ガス保安法の認可取得です。しかし、セラミックス材料は、機器形状等に依存する強度ばらつきがあり、認可取得に不可欠となる耐圧部の設計手法に必要な強度評価法が確立されていません。また、硫酸分解器のような大型機器の強度評価に従来の実機相当品の破壊試験を用いるとコスト、時間が膨大になることからも、新たな強度評価法が必要でした。

一方、セラミックスの強度は、破壊の起点となる欠陥分布と応力分布の関係で決まります。このことから、セラミックスでは、応力分布を考慮した体積である有効体積Veを強度評価に用いた有効体積理論が提案されています。しかし、有効体積理論では強度ばらつきの形状依存性の原因となる欠陥分布の形状依存性が考慮されていないため、適用できる有効体積の範囲が狭く、大型機器の評価が行えませんでした。

そこで、強度ばらつきのない基準強度σ0を基に、欠陥分布の形状依存性を考慮したばらつき指数msを用いて有効体積の適用範囲を拡大した、新しい強度評価式を提案しました(図8-6)。さらに、提案した強度評価式の妥当性を二種類のSiCモデルの破壊試験により検証しました。破壊試験の結果、それぞれのSiCモデルの強度は、強度評価式から作成した強度評価線を上回り、提案したセラミックスの強度評価法により、SiC製耐圧機器の設計に不可欠な強度評価を行う目処をつけました。今後は、本強度評価手法を用いた設計手法を確立し、セラミックス製高圧機器製造のため、高圧ガス保安法の認可取得を進めていく予定です。