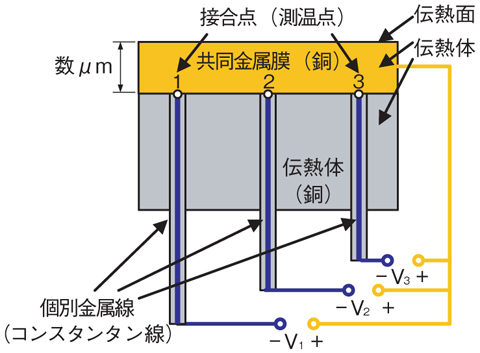

図8-6 新型温度センサ原理図

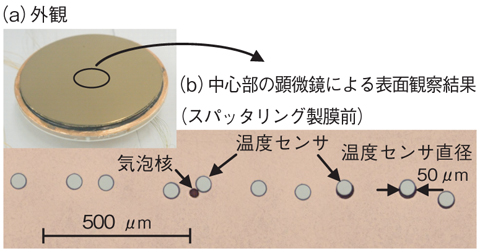

図8-7 新型温度センサを設置した試作沸騰試験体

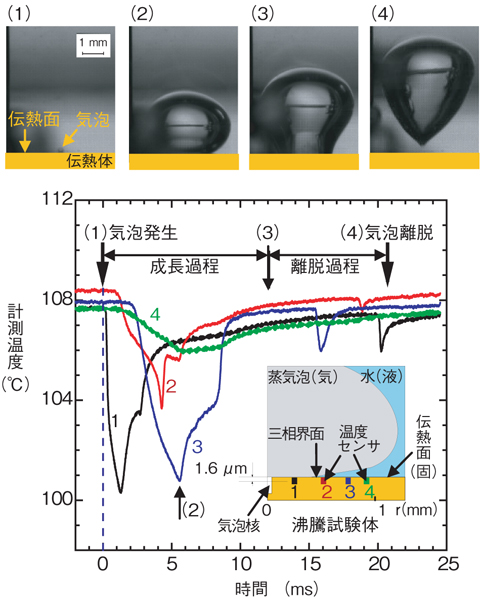

図8-8 気泡直下温度分布実験結果

沸騰熱伝達は、沸騰水型原子炉,熱交換器,ボイラー等の基幹技術としてこれまでに数多くの研究が行われてきましたが、そのメカニズムについては解明されていませんでした。そこで、沸騰気泡直下伝熱面温度と熱流束分布を高分解能で同時計測する技術を開発し、沸騰熱伝達機構を実験的に明らかにする研究を実施しました。

沸騰気泡直下伝熱面温度と熱流束分布の計測には、次の技術が要求されます。

(1)伝熱面上にセンサ等を設置しない非接触計測技術

(2)蒸気泡と伝熱面の接触領域は半径1 mm程度であることから、1 mm当たり数点の計測ができる技術

(3)500 Hz以上の周波数で変動する蒸気泡直下温度を計測できる技術

(1)を達成するため、伝熱体熱伝導解析を利用する伝熱面表面温度・熱流束の同時解析法を考案しました。(2)に関しては、熱伝導解析から求められる伝熱面温度・熱流束の空間分解能が伝熱体内部への温度センサの設置数に依存することから、本研究では1 mmあたり3点以上の温度センサの設置を目標にしました。また、(3)については、高速応答を達成するため、温度センサをできるだけ伝熱面に近い位置に設置する必要があります。

開発した新型温度センサを図8-6に示します。複数の個別金属線(コンスタンタン線)に共同金属膜(銅)をつけることによって、これまでの温度センサよりも配線数を半分に減らすことができ、微小領域への高密度な温度センサの配置を可能にしました。同時に、高精度スパッタリング技術の導入により、共同金属膜の薄膜化を達成し、伝熱面への温度センサの近接配置を可能にしました。図8-7に新型温度センサを設置した試作沸騰試験体を示します。伝熱面から深さ2 μm未満の位置に1 mmあたり最大6点の温度センサを設置する技術を確立しました。

さらに、開発した計測技術を用いプール沸騰実験を行いました。ここでは、伝熱面から1.6 μmの深さに半径1 mmあたり4点の温度センサを配置した沸騰試験体を用いて、図8-8に示すように、気泡の発生から離脱までの周期における気泡直下伝熱面の温度分布取得に成功しました。各温度センサの気泡発生から最低温度になるまでの所要時間は、気泡の成長により移動する固相,気相,液相の三相界面の各温度センサへの到達時間に対応していることから、「三相界面近傍での伝熱が沸騰熱伝達を支配している」という沸騰熱伝達機構の仮説が妥当であることを実験的に明らかにしました。

本研究は、文部科学省からの受託研究「沸騰機構解明のための伝熱面温度/熱流束同時計測技術の開発研究」の成果です。