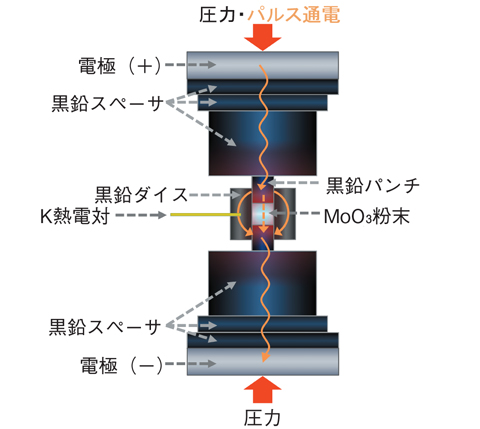

図13-11 プラズマ焼結法の原理図

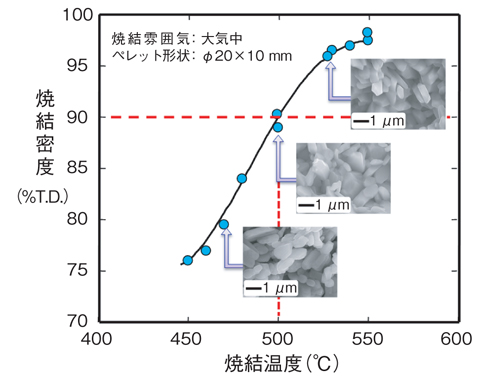

図13-12 MoO3ペレットの焼結温度と焼結密度の関係

我が国では、年間約140万件の核医学診断が実施され、そのうちの約90万件は、テクネチウム-99m(99mTc、半減期:6時間)を使用しています。99mTcは、親核種のモリブデン-99(99Mo、半減期:66時間)から生成されます。我が国は、米国に次ぐ世界第2位の需要国ですが、全量を輸入に頼っています。そのため、近年の製造用原子炉や輸送上のトラブル等により、99Moの安定供給が困難になる状況も考えられ、99Mo製造の国産化技術の確立が喫緊の課題となっています。原子炉を用いた99Moの製造方法には、核分裂法と放射化法の2種類が存在しますが、JMTRでは核物質防護及び放射性廃棄物等の観点から、放射化法による99Mo製造を推奨し、その技術開発を行っています。

放射化法では、三酸化モリブデン(MoO3、昇華温度:795 ℃)に適正時間中性子を照射し、その後、照射済MoO3を6 mol水酸化ナトリウム溶液(6M-NaOH)に溶解させて99Mo/99mTc溶液を製造します。本方法による技術課題として、高い99Mo生成量の達成及び高純度かつ高放射能濃度を有する99mTc溶液の抽出が挙げられます。そのため、単位体積当たりの98Mo量を増やす高密度ペレット(密度:90%T.D.以上)の製造特性及び99mTc製剤までの出荷時間の短縮のための溶解特性 (目標溶解時間:3時間以内) を評価しました。

高密度ペレットの製造方法は、バインダーを添加する必要がなく不純物の混入がないこと、焼結温度が低く抑えられること等の利点があるため、プラズマ焼結法 (図13-11)を選定し、ペレットの製造試験を開始しました。焼結温度による焼結密度の関係を調べた結果、500 ℃以上の焼結温度にて目標焼結密度を達成できることが分かりました (図13-12)。また、MoO3ペレットを走査型電子顕微鏡 (SEM) で観察した結果、焼結温度550 ℃以下であれば、粒子径の成長は観察されず、始発粉末と同等の粒子径を有することが確認されました (図13-12)。次に、得られたMoO3ペレットを大気中にて酸化処理を施し、そのペレットを6M-NaOHにおける溶解特性を調べました。その結果、目標時間内溶解することができるとともに、透明かつ純度の高い溶液を得られました。

これらにより、放射化法での照射ターゲットとなる高密度MoO3ペレットの製造方法が確立され、99Mo国産化技術の確立に見通しを得ました。

本研究は、文部科学省原子力基礎基盤戦略研究イニシアティブにより実施されている受託研究「JMTRを用いた放射化法による99Mo/99mTcの国産化技術開発」の成果の一部です。