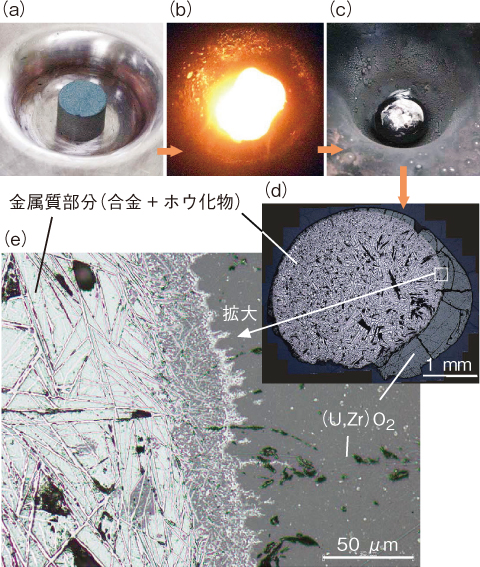

図1-34 模擬燃料デブリ調製時の外観と断面の観察像

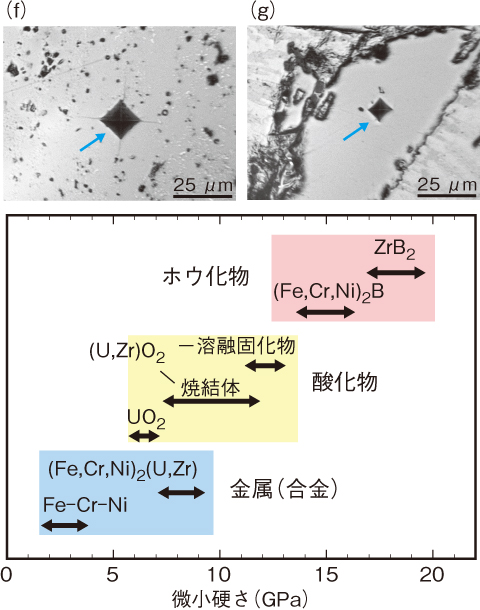

図1-35 模擬燃料デブリ中の各相の微小硬さ測定値と圧痕観察像の例

東京電力福島第一原子力発電所(1F)事故では大規模な炉心溶融が起こり、圧力容器下部には主に燃料集合体と制御棒構成材料から成る溶融物が冷え固まっていると考えられます。1Fの廃止措置を進めるうえでは、これらの堆積物(燃料デブリ)を安全に取り出し、適切に保管・管理することが重要課題です。そのための研究の一環として、燃料デブリの化学形と性状の予測データ取得を進めています。特に、制御材の炭化ホウ素(B4C)由来のホウ素(B)の燃料デブリ中での化学形や分布に関する知見はこれまで十分ではありませんでした。

燃料デブリを模擬し、B4C,ステンレス鋼,Zr,(U,Zr)O2(ウラン(U)とジルコニウム(Zr)の混合酸化物)等をアルゴン(Ar)雰囲気下でアーク溶解により溶融させたあと、固化物断面(図1-34)を分析して生成相と組成を明らかにしました。図1-34(e)から、固化時には(U,Zr)O2セラミック部分と、金属質部分に分離しやすいことが分かります。金属質部分には、Fe-Cr-Ni合金と(Fe,Cr,Ni)2(Zr,U)で表されるFe2Zr型金属間化合物(合金の一種)のほか、Bを含んだ化合物としてZrB2や(Fe,Cr,Ni)2Bで表されるホウ化物が分散析出することを明らかにしました。

さらに、雰囲気中の酸素分圧の影響を調べるため、固化物をAr-0.1%O2雰囲気下1500 ℃で加熱保持し、生成相の変化を分析しました。その結果、合金中のZrとU、ZrB2中のZrが酸化して表面にZrに富んだ(Zr,U)O2酸化膜が成長すると共に、その内部には、BとFe-Cr-Ni合金から新たに(Fe,Cr,Ni)2Bが生じることが分かりました。

一方、1Fでの燃料デブリ取出し工具検討の基礎データとなる微小硬さを、マイクロビッカース硬度計で測定した結果、ホウ化物、特にZrB2が顕著に硬いことが分かりました(図1-35)。このため、ZrB2が密に析出している部位があると、デブリ取出し時の切削工具に負担となることが予想されます。

なお、上記以外にも格納容器下部での炉心溶融物とコンクリートとの反応生成物や、微細なデブリの水中浸漬時の挙動等、様々な物理・化学形態の燃料デブリについても研究を進めています。

本研究は、経済産業省資源エネルギー庁からの受託事業「平成25年度発電用原子炉等廃炉・安全技術基盤整備事業(燃料デブリ性状把握・処置技術の開発)」の成果を含みます。