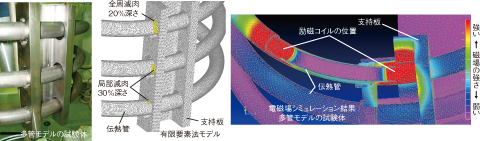

図7-8 多管モデルの試験体とその有限要素法モデル及び電磁場シミュレーション結果

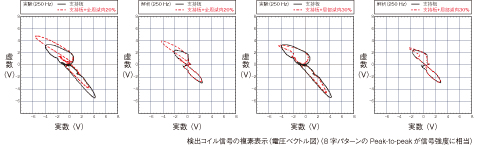

図7-9 支持板とキズによるECT信号の比較結果

高速増殖原型炉「もんじゅ」の蒸気発生器(SG)伝熱管は、水とナトリウムとを隔てるバウンダリの役割を持ち、高い信頼性が求められます。そのため、定期的に健全性を確認する方法として渦電流探傷(ECT)技術を開発しています。ECTは、伝熱管の内側に励磁コイルと検出コイルから成るプローブを挿入して、励磁コイルに交流電流を流すことで、伝熱管に渦電流を発生させ、減肉などのキズがあると、伝熱管の導電率や透磁率が健全部と異なるため、その違いを検出コイルで検知します。キズ信号は、キズの種類や大きさ以外に伝熱管を支持する支持板などが近くにあると影響を受けます。

そのため、プローブやキズの評価方法の開発には、より実際に近い条件での実験やシミュレーションが求められ、シミュレーションモデルの大型化や高精度化に対応する必要があります。そこで精度良く高速に処理を行うために、シミュレーションコードの三次元化や並列処理の開発を行いスーパーコンピュータで計算しています。

図7-8は代表的な構造物である支持板の多管モデルの試験体と有限要素法モデル及び磁場の強さをシミュレーションしたものです。伝熱管以外に支持板にも磁場が形成され支持板下のキズの検出に影響が懸念されます。図7-9は、支持板との摩耗で伝熱管にキズが存在した場合の信号変化を示したもので、実験とシミュレーションの結果を比較しています。信号強度に差はあるものの、波形の特徴はほぼ一致する結果となっています。

このように大規模かつ複雑なシミュレーションにより、様々な形状のキズを短時間かつ高精度に評価が行え、検査技術開発に大きく貢献することができます。また、検査データからキズを識別し、キズ(大きさなど)を評価する信号処理アルゴリズムの開発への寄与が期待されます。