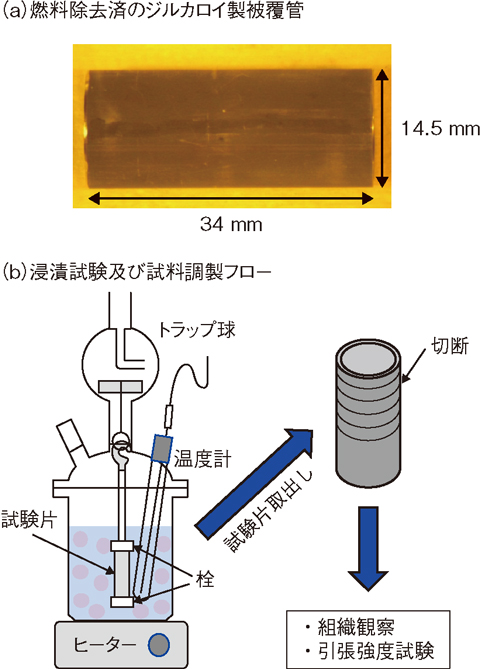

図1-25 浸漬試験方法と試料調製

図1-26 未浸漬材と海水浸漬材の断面組織写真と強度試験結果

東京電力福島第一原子力発電所(1F)の廃止措置にかかわる研究開発の一環として、1F各号機の使用済燃料プール内に保管されている燃料集合体についての構造健全性評価を行っています。その一例を以下に示します。

1F事故においては、使用済燃料プール内に保管されていた燃料集合体を冷却するために海水による注水が行われ、一時的に70〜90 ℃程度の高温にさらされました。今後これらの燃料集合体は発電所内の共用プールに順次移動・保管することとなっており、保管後も燃料集合体の構造健全性の維持及び燃料破損の防止が求められています。しかしながら、これらの燃料集合体は一度海水にさらされたことから、塩化物イオン及びほかの混濁物等による表面腐食やそれに伴う強度低下が懸念され、特に燃料破損に対する第一壁として機能する燃料被覆管の健全性を確認しておくことが重要です。そこで、軽水炉と同等の環境で使用された新型転換炉「ふげん」のジルカロイ製燃料被覆管を用いて、1F事故当初の4号機使用済燃料プール内の水質環境を模擬した条件で海水浸漬試験を行い、浸漬後試料に対して引張強度試験を実施しました(図1-25)。

図1-26(c)に未浸漬材と海水浸漬材のジルカロイ被覆管断面組織写真を示します。外表面に着目すると、原子炉運転中に形成された酸化物は浸漬後についても存在し、孔食などの著しい減肉事象は認められませんでした。また、原子炉運転中に粗大化した被覆管内面の水素化物については、海水浸漬による配向性の変化等(周方向から径方向への再配向など)は認められませんでした。これらの結果は、強度劣化をもたらすような組織変化は生じていないことを意味しています。次に、図1-26(d)にリング引張試験結果(周方向の引張強度)を示します。浸漬時間1051 hまでの浸漬条件では、引張強度はほぼ一定となり、図1-26(c)の組織観察結果からも予想されるように、著しい強度低下などの異常は認められませんでした。

以上のことから、燃料集合体の一部である燃料被覆管の強度特性に及ぼす海水浸漬の影響は小さいと考えられます。今後も様々な浸漬試験条件での強度特性評価に加え、燃料集合体の他部位や実機材料の強度評価等を実施し、実機の燃料集合体の構造健全性評価に資するデータ取得を予定しています。