図6-8 高温ガス炉海水淡水化システムのフロー図

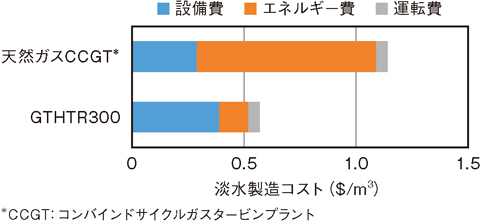

図6-9 海水淡水化プラントの淡水製造コスト評価

高温ガス炉の特長の一つとして、900 ℃以上の高温の冷却材を用いた多様な熱利用が可能であることが挙げられます。私たちが提案している実用高温ガス炉(GTHTR300, 熱出力600 MWt)では、ヘリウムガスタービンを用いた発電が行われ、比較的低温の廃熱が発生します。私たちは、高温ガス炉の熱を効率的に利用することを目的として、廃熱を利用した海水淡水化システムの適用性及び淡水製造コストの検討を実施しました。

淡水化方式の選定にあたり、ヘリウムガスタービンサイクルの廃熱温度である約160 ℃において成立し、かつ淡水化方式の中でより成熟し、信頼性の高い多段フラッシュ(MSF)方式を選定しました。MSF方式では、淡水の原料となる海水は、 蒸発器, 濃縮海水加熱器(BH)において順次昇温され、再度蒸発器に流入します。このとき、蒸発器内の圧力を制御することで、海水をフラッシュ蒸発させ、淡水を作り出します。蒸発した淡水は、伝熱管内を流動する海水と熱交換し、凝縮して移送されます。

高温ガス炉から海水淡水化システムへの熱供給は、前置冷却器,加圧水ループ,BHを通じて行います。このときBHが1基で構成される従来のMSFでは、温度範囲の制約から淡水製造効率の向上が課題でした。

そこで私たちは、従来のMSFに対しBHを複数化した新たなシステムを考案し(図6-8)、BH数の最適化に向けた検討を行いました。その結果、BH数の増加に伴い淡水製造効率が上昇することが分かりました。一方で、BH数の増加は、機器数の増加及び蒸発器構造の複雑化によるコスト増加の要因となるため、本検討においては、最適なBH数を3基と決定しました。

この結果を基に機器・配置設計を行い、コスト評価を実施したところ、図6-9に示すように、既存のMSFプラントにおいて一般的な、天然ガスを用いたコンバインドサイクルガスタービンプラント(CCGT)に比べて、50%以上の淡水製造コスト低減が達成できる見通しが得られました。

本システムは、高温ガス炉の低温熱利用システムとして高い関心を得ています。