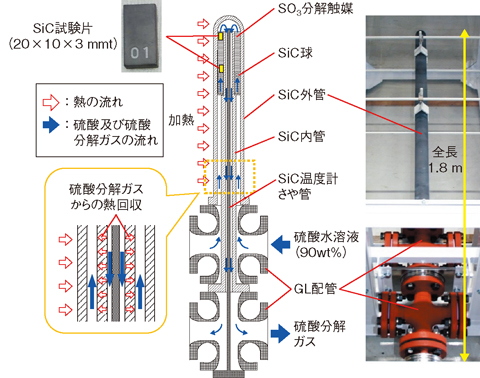

図6-6 SiCセラミックス製硫酸分解器の概略

図6-7 連続水素製造試験設備の外観

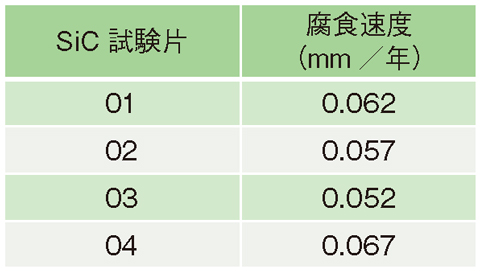

表6-1 SiCセラミックスの硫酸分解環境への暴露試験の結果

高温ガス炉の熱利用技術として、熱化学法ISプロセスの研究開発を行っています。ISプロセスは、ヨウ素と硫黄を用いた化学反応を利用して水素を製造する化学プロセスで、二酸化炭素の排出がない将来の水素製造技術の一つとして期待されています。本プロセスは硫酸などの腐食性の強い物質を高温で取り扱うため、実用化に向けて耐熱性,耐食性を有する工業材料製反応器の研究開発が必要です。

特に、蒸発させた硫酸を熱分解して酸素を生成する硫酸分解環境は、金属材料が使用できないため、耐食性に優れたセラミックス材料(炭化ケイ素(SiC))を用いた機器開発を進めています。

SiCは高温硫酸環境(300 ℃程度)で優れた耐食性を有することが知られていますが、より高温の硫酸分解環境(〜850 ℃)での耐食性については良く分かっていません。一般的に、SiCの耐食性は表面に形成する安定な酸化被膜によるものですが、高温水蒸気環境では腐食が進行します。硫酸分解反応環境は、高温のみならず酸素,水蒸気に加え、三酸化硫黄(SO3),二酸化硫黄が混在する複雑な腐食環境となります。

そこで、SiCを用いた反応器 (硫酸分解器) を開発し、この反応器内に硫酸分解環境を再現し、実プロセス環境におけるSiCの耐食性評価を行いました。硫酸分解器は、図6-6に示すように同軸上に並んだ3本のSiC管を耐食グラスライニング配管上に固定するというシンプルな構造です。本反応器内で硫酸の蒸発から分解反応までを行います。高温域のシール部を持たず、内部流体の漏えいの可能性を低減し、また、SiC内管を通して高温の硫酸分解ガスから低温硫酸へ熱回収する機能を持たせています。

高温硫酸分解環境であるSO3分解触媒層内にSiC試験片を設置し、それらの耐食性を評価しました。有意な腐食減肉量を評価するために100時間に及ぶ硫酸分解環境における暴露試験を行い、試験前後の重量変化により腐食速度を評価しました。SiC表面に有意な外観の変化は認められず、また、腐食速度は0.05〜0.07 mm/年であり、完全耐食性(0.05 mm/年以下)に近い耐食性を有していることを明らかにしました(表6-1)。

現在、本反応器を組み込んだ連続水素製造試験設備を製作し(図6-7)、工業材料で構成されるISプロセス全系機器の耐食性などの信頼性確証及び連続水素製造性能の検証を目的とした試験を進めています。