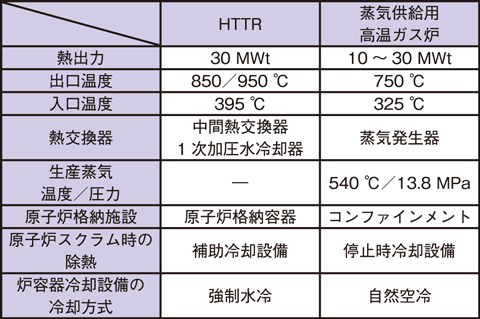

表6-1 HTTRと蒸気供給用高温ガス炉の概念設計仕様

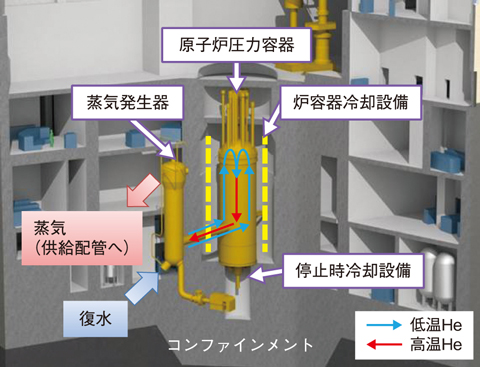

図6-5 蒸気供給用高温ガス炉の概念図

化学工業で広く利用されている蒸気の供給には、現在、石炭や天然ガスなど化石燃料を熱源とするボイラーが用いられています。このボイラーを高温ガス炉に置き換えることで化石燃料の消費を削減し、CO2排出を抑制できます。また、この蒸気供給用の高温ガス炉システムを高温工学試験研究炉(HTTR)ベースで設計することで、設計期間の短縮や、HTTRの運転経験活用などのメリットが得られます。HTTRは、熱出力30 MWtの被覆粒子燃料−黒鉛減速ヘリウムガス冷却型高温ガス炉で、2010年3月に世界で初めて原子炉冷却材出口温度950 ℃の50日間高温連続運転を達成した原子炉です。

表6-1及び図6-5に示す本蒸気供給用高温ガス炉は、化学工業に需要のある540 ℃/13.8 MPaの蒸気供給を可能とし、さらに、「炉心設計の最適化」及び「機器設計の高度化」により建設費を低減するとともに「受動的除熱設備の導入」により安全性を向上させました。

![]() 炉心設計の最適化

炉心設計の最適化

HTTRは試験研究炉という位置づけのため、炉停止余裕を十分以上に持っています。本設計では、これを見直し制御棒本数をHTTRに比べて6割削減しました。さらに、出力分布を最適化して出力密度をHTTRに比べて25%向上させて炉心のコンパクト化を図るとともに、出力分布の調整に用いる燃料濃縮度の種類数を削減しました。これらの最適化は、HTTRの設計をベースとすることで、確度を持って検討できました。

![]() 機器設計の高度化

機器設計の高度化

HTTRの中間熱交換器及び1次加圧水冷却器は、蒸気供給を可能とするために蒸気発生器に置き換えました。蒸気発生器の型式は、HTTR設計経験を活用できるHTTR中間熱交換器と同様のヘリカルコイル型向流方式を採用しました。建設期間を短縮するため、原子炉格納容器の代わりに、原子炉建屋と一体化したコンクリート製構造物(コンファインメント)を採用する設計としました。原子炉緊急停止後に炉心の直接冷却によって残留熱を除去するために、HTTRに取り付けられている補助冷却設備を原子炉圧力容器下部鏡板のハウジングに内蔵することで配管を不要とし、機器物量を削減しました。

![]() 受動的除熱設備の導入

受動的除熱設備の導入

原子炉の残留熱を原子炉圧力容器外面から除熱する炉容器冷却設備は、HTTRで採用されている強制水冷式から、電力がなくても動作する自然空冷式を概念設計しました。これは、外部から空気を取り込み自然対流で空気が循環することで圧力容器外面を冷却するもので、受動的安全性を持たせることができます。

今後、さらなる設計合理化や技術的課題の精査を進め、蒸気供給用実用高温ガス炉の市場競争力を高める設計研究を進めていきます。