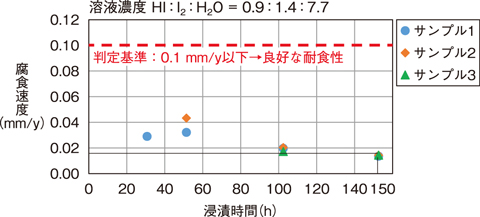

図6-12 ヨウ化水素酸ヨウ素混合溶液中におけるガラスライニング材(GL)の腐食速度

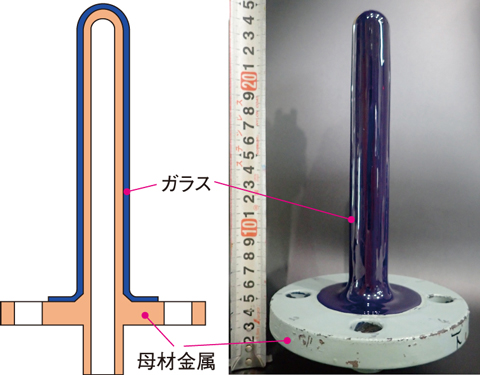

図6-13 ガラス被覆付温度計保護管の試作品

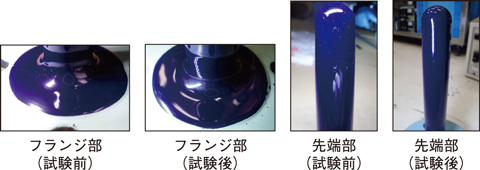

図6-14 熱サイクル試験後の試作品外観

高温ガス炉の熱利用技術の一つである、熱化学水素製造IS法では、腐食性の高いヨウ化水素(HI)やヨウ素(I2)、硫酸などを高温で取り扱うため、機器材料には高い耐食性が求められます。ガラスはこれら腐食環境の多くで耐食性を有することが知られており、実用化に向けたスケールアップの観点から、母材金属上にガラス被覆を施すことで耐食性と構造強度を両立させるガラスライニング(GL)材を導入しました。

GL材は硫酸環境では豊富な使用実績がありますが、ヨウ化水素酸環境での実績はほとんどありません。また、接液部は脆性材料であるガラスとなるため、ガラス被覆の欠陥に起因してガラスが破損し、母材金属の腐食に至る可能性があります。これらの課題に対し私たちは、GL材の浸漬による腐食試験でヨウ化水素酸環境における腐食速度を明らかにしました。また、ガラス被覆の欠陥に対しては、フォルトツリー解析を用いてガラス被覆の破損要因を抽出し、製造時の品質管理手法の改善を図るとともに、試作品を用いて供用環境における健全性を確認しました。

腐食試験では、供用環境条件である約115 ℃に昇温したヨウ化水素酸とヨウ素の混合溶液中にGL材の腐食試験片を浸漬し、試験前後の試験片の重量変化から腐食速度を求めました。試験時間はJIS規格及び従来知見から、24、50、100、150時間としました。この結果、GL材の腐食速度は150時間浸漬後において約0.02 mm/yとなり、優れた耐食性の指標となる0.1 mm/yを大きく下回ることが分かりました(図6-12)。

また、製造時におけるガラス被覆破損に通ずる欠陥として、割れ、内在気泡、異物混入、膜厚不足、ピンホールを抽出しました。これらの欠陥を排除するため、製造工程各段階における目視検査の強化及びガラス施工後の膜厚測定、高電圧検査(ピンホールの有無)を行う品質管理方法を策定しました。この品質管理に基づいたガラス被覆付温度計保護管の試作品(図6-13)に対して、供用環境中の健全性を調べるため、ガラス被覆に機械的/熱的応力を付与する熱サイクル試験及び曲げ試験を実施しました。熱サイクル試験では、室温から180 ℃への昇降温を10サイクル実施し、ガラス被覆に破損がないことを確認しました(図6-14)。また、曲げ試験では、保護管先端に十分過大な荷重(150 kg)を付加した場合でも破損がないことを確認しました。

今後は、水素製造設備に設置したガラス被覆付温度計保護管の長期供用における信頼性確証を行っていく予定です。