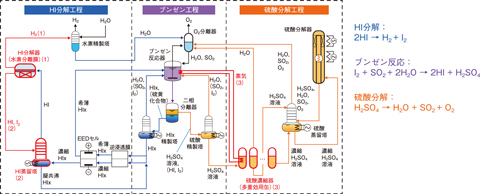

図6-10 IS法プロセスフロー

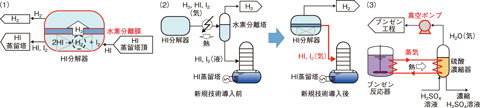

図6-11 IS法新規技術

私たちは、高温ガス炉熱利用技術として、熱化学水素製造IS法の研究開発を行っています。図6-10に示すように、IS法は、ヨウ化水素(HI)・硫酸を製造するブンゼン工程、HIを分解して水素を生成するHI分解工程、硫酸を分解して酸素を生成する硫酸分解工程で構成されており、これらの反応工程が組み合わされ、全体として、水を熱分解して水素と酸素を製造することができます。

IS法による水素製造の実用化に向けた産業利用上の競争力向上のためには、水素製造コスト低減が不可欠であり、その手段として省エネ化(水素製造効率の高効率化)が有効です。しかし、プロセス内での低い反応率のため、同量の水素を得るのに必要な物質流量が大きくなること、発熱反応や循環物質の凝縮熱による排熱量が大きいことから、高効率の達成には工夫が必要です。

そこで、水素製造効率を向上させる新規技術の導入を検討しました。低い反応率について、水素を生成するHI分解器に水素分離膜を組み込み、反応場から水素を抜き出すことで反応を促進させ、反応平衡よりもHI分解率を高め(21%→44%)、HI分解器に供給する物質流量を52%削減しました(図6-11(1))。排熱について、これまでは、HI分解後の水素気液分離の際に、HI・ヨウ素凝縮熱を廃棄していました。水素分離膜の導入によって気液分離が不要になったため、HI・ヨウ素を気相のままHI蒸留塔に投入し、凝縮熱をHI蒸留用に回収しました(図6-11(2))。また、378 Kと低温のため廃棄していたブンゼン反応熱を蒸気製造で回収し、真空ポンプによる減圧で水蒸発温度を368 Kまで低下させた硫酸濃縮器の加熱に活用しました(図6-11(3))。

これらを含む新規技術を組み込んだ化学反応プロセスを設計し、化学プロセスシミュレーターを用いて所要熱を評価したところ、水素製造効率を、新規技術を導入しない従来の40%から50%に向上させることができました。今後は、ここで設計したプロセス構成に基づき、IS法の水素製造コスト削減を目指した機器等の研究開発を進めていく予定です。