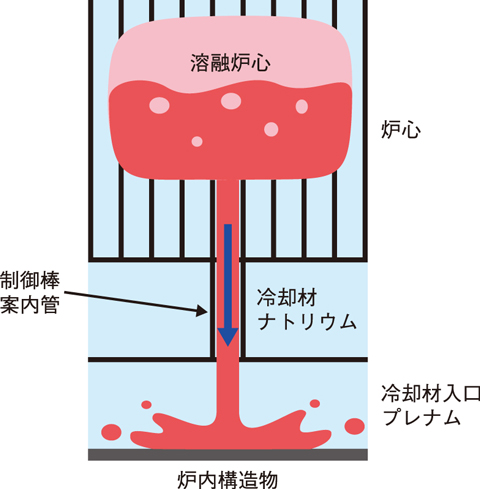

図7-5 炉心の下部への溶融炉心の落下

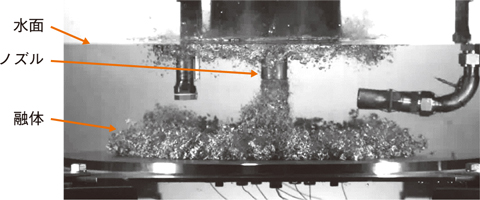

図7-6 模擬実験における融体の広がり

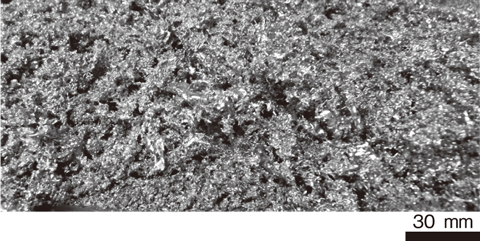

図7-7 模擬実験後に観察された堆積物

ナトリウム冷却高速炉の炉心崩壊事故時には、溶融した炉心が下方の冷却材入口プレナムへと落下し、炉内構造物に衝突する可能性があります(図7-5)。この際に、溶融炉心の持つ高い温度のために冷却材ナトリウムの沸騰が同時に発生し、炉内構造物へ衝突した後の溶融炉心の堆積形状に大きな影響を与えます。この堆積形状は、冷却材入口プレナムでの溶融炉心の冷却性に大きな影響を与えます。そして、冷却材入口プレナムに落下した溶融炉心の冷却性を評価することは、溶融炉心が炉容器内で保持されることを示すために重要です。このため、炉内構造物にジェット(噴流)として衝突した溶融炉心の挙動に対し、冷却材の沸騰がどのような影響を与えるのかを明らかにする必要があります。

そこで、低融点合金(融点:約78 ℃)と水を用いて、溶融した炉心が炉心の下部へ落下する事故を模擬した実験を行いました。具体的には、水プール中に底板を設置して低水深とし、加熱溶融させた低融点合金をノズル(内径:28 mm)から流出させて底板に衝突させます。また、溶融炉心が冷却材ナトリウムと接触した際には、冷却材ナトリウムの優れた伝熱特性によって接触界面に安定な蒸気膜が形成されないという特性があり、これを模擬するため、初期温度は融体が約350 ℃、水を約30 ℃としました。

実験の結果、融体は底板に衝突した後、底板に沿って四方に分散する(図7-6)と同時に、急速に微細化・冷却されながら固化しました。ここで「微細化」とは、図7-7のように表面形状が非常に入り組んだ形状となったり、小さな粒子径の断片に分裂したりすることを指します。沸騰の発生しない温度条件における比較対照実験での堆積物は微細化していなかったことから、このような顕著な微細化は冷却材の沸騰によるものであることが確認できました。融体が底板に衝突し底板に沿って強制的に広げられた結果、水との接触表面積が拡大します。これにより、多数の微細な蒸気泡の発生による融体の微細化と急速な冷却が大きく促進されました。

このように、実機における溶融炉心の落下を模擬した実験を行った結果、底板へのジェットの衝突時に冷却材の沸騰による融体の急速な微細化と冷却が発生する挙動を明らかにできました。これにより、冷却材入口プレナムに落下した溶融炉心が急速な微細化と冷却を起こしながら堆積することが分かり、それにより冷却材入口プレナムで溶融炉心が効果的に冷却できることが示唆されました。