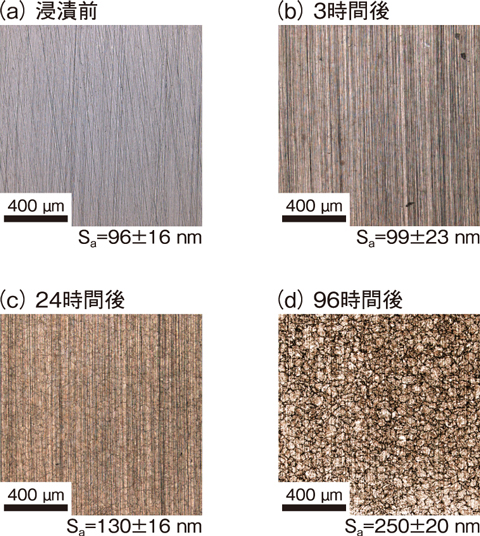

図8-30 沸騰硝酸に浸漬した時の試験片の外観変化

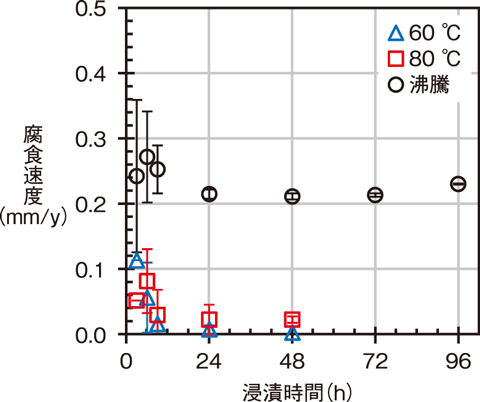

図8-31 浸漬時間による腐食速度の変化

東京電力福島第一原子力発電所では、様々な部材として使用されているジルコニウム(Zr)合金の酸化により発生した水素が爆発の原因となったといわれています。そこで、Zr合金と比較して事故耐性が優れると期待できるFeCrAl-ODS鋼(鉄、クロム、アルミニウムが主成分の酸化物分散強化(ODS)フェライト鋼)を開発し、燃料被覆管として利用することを検討しています。

我が国では、原子力発電所で使用された核燃料(使用済核燃料)は再処理されます。Zr合金製の燃料被覆管を使用した核燃料の再処理には実績があり、再処理工程中の挙動も知られています。しかし、FeCrAl-ODS鋼を再処理工程へ導入したときにどのような挙動をするかは分かっていません。そこで、再処理工程で、燃料被覆管が最初に受ける化学処理である燃料溶解工程を対象に、FeCrAl-ODS鋼の腐食挙動について評価しました。

溶解処理では、高温・高濃度の硝酸溶液にて燃料被覆管に包まれている使用済核燃料を溶かすため、FeCrAl-ODS鋼の試験片を沸騰した硝酸溶液に浸漬し、一定時間後に取り出し、表面観察と重量測定を行いました。硝酸濃度は、溶解槽の設定濃度である3 mol/dm3としました。浸漬後、試験片の表面は図8-30(a)〜(d)のように変化しました。3時間の浸漬では表面の変化が見られず、良好な耐食性があることが分かりました。腐食速度を求めたところ、図8-31となり、再処理機器に利用されているステンレス鋼と比較して十分な耐食性を持つことを確認しました。

図8-30(d)の試験片について、X線光電子分光法(XPS)にて分析を行い、極表面の元素の挙動を調べました。極表面には酸化被膜が形成され、酸化被膜内では鉄が選択的に溶けていることが分かりました。またクロムとアルミニウムは酸化物となっていました。

上記のような強固な酸化被膜が形成されるため、FeCrAl-ODS鋼は硝酸溶液に対して十分な耐食性を持つことが分かりましたが、実機を想定した場合、使用済核燃料中の多種多様な成分や放射線の作用も踏まえた評価が必要となります。今後は、より溶解槽に近い条件にてFeCrAl-ODS鋼の腐食挙動を評価し、その腐食生成物がどの程度、後工程に影響するかを検討します。

本研究は、経済産業省資源エネルギー庁からの受託事業「原子力の安全性向上に資する共通基盤整備のための技術開発事業(安全性向上に資する新型燃料の既存軽水炉への導入に向けた技術基盤整備)」の成果の一部です。