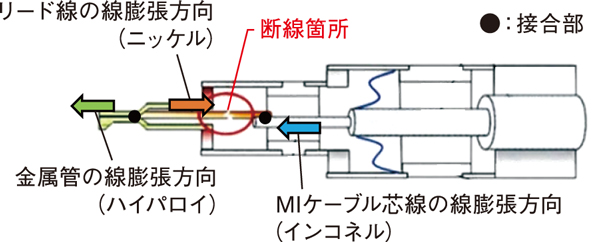

図1 構造改良前の概略図

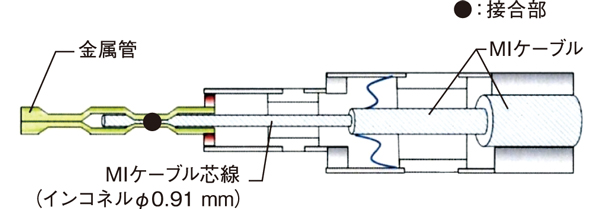

図2 構造改良した部位の概略図

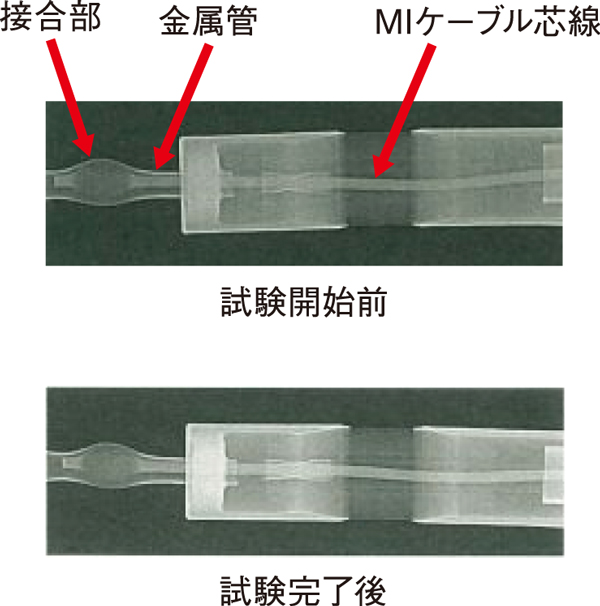

図3 構造改良後の検証結果(X線画像)

HTTR(高温工学試験研究炉)の広領域中性子検出器(WRM)は、耐熱性能を有した核分裂計数管・電離箱であり、高温ガス炉特有の高温環境下で使用するために開発が進められてきました。設計段階においては、高温連続照射試験による寿命評価を行い、600 ℃の使用環境でも計測できることを確認しています。

しかしながら、これまでに実施してきた高温試験運転や安全性実証試験での原子炉運転を通して、熱サイクルを主な要因とした信号線の断線を経験しました。断線部位の調査を実施したところ、検出器内部のリード線が熱サイクルにより断線していることを特定しました。このため、リード線近傍の熱サイクル負荷に対する耐熱性能の向上を目的に断線メカニズムの特定及び構造変更による改良を実施しました。

まず、断線メカニズムを特定するために、設計情報から断線部位の構成材料を確認しました。その結果、リード線とそれに接続する金属管及びMIケーブル芯線の線膨張係数に差異があることが判明しました。各材料の線膨張係数は、MIケーブル芯線(インコネル)とリード線(ニッケル)が同等であることに対し、金属管(ハイパロイ:50%Ni50%Fe合金)は線膨張係数が小さいことを確認しました。そのため、線膨張時のリード線とMIケーブルの伸びを金属管が吸収することができないことから、MIケーブル側への圧縮応力が発生し、MIケーブル芯線(Φ 0.91 mm)よりも細径のリード線(Φ 0.5 mm)に応力集中したことが原因と推定しました(図1)。

検出器の構造改良にあたっては、①線膨張時の応力緩和、②材料の強度向上に重点をおいて検討を進めました。検討の結果、リード線によってMIケーブル芯線と金属管を接合する構造を廃止し、MIケーブル芯線と金属管を直接接合する構造改良案を採用しました。MIケーブルの芯線はリード線よりも太径で固い材料であることから、MIケーブル芯線を金属管に直接接合することで、従来よりも、応力集中の緩和及び材料強度の向上を図りました。さらに、応力が作用する接合部を削減したことで断線リスクの低減に成功しました(図2)。

次に、改良後のWRMがHTTRで使用できるか検証するためにモックアップ試験を実施しました。試験は、①断線要因となった熱サイクル試験、②HTTR特有の高温環境性能に対する高温耐久試験を行い、いずれの試験においても導通及びX線撮影にて、信号線にき裂、細り等の異常は確認されなかったことから、耐熱性能の向上を実現した構造変更であることが実証できました(図3)。

WRMの改良は耐熱性能の向上に併せて、構造の簡素化による故障リスクの低減及び、信頼性向上による長寿命化が図られたことで検出器交換等のランニングコストの低減を達成しました。本成果は、高温ガス炉の実証炉開発に寄与するものとなりました。

(小澤 太教)