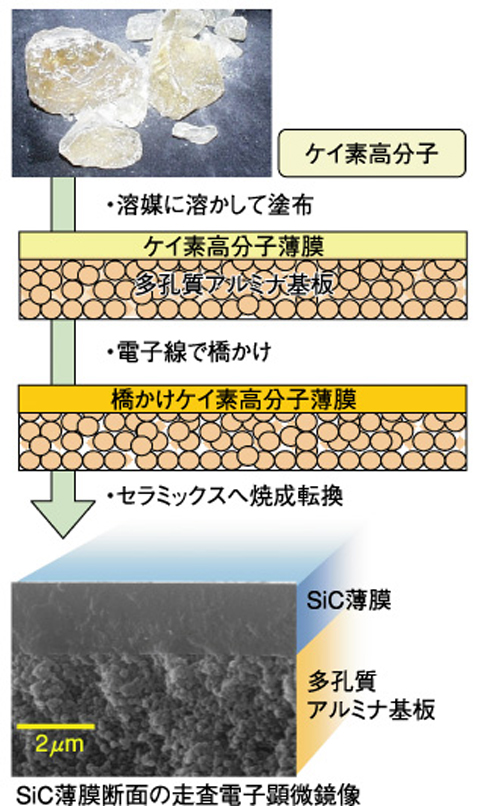

図4-5 炭化ケイ素(SiC)薄膜の合成法

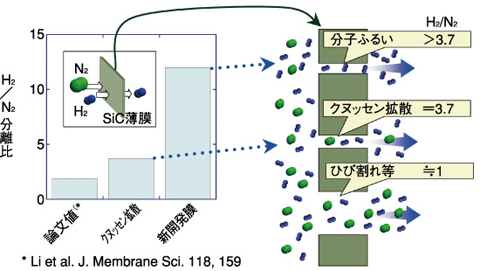

図4-6 SiC薄膜のガス分離比と分離メカニズム

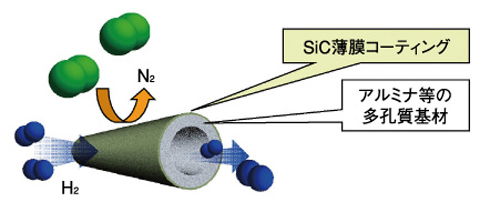

図4-7 SiC薄膜を用いた円筒形水素分離フィルター

地球温暖化に対する関心の高まりから温室効果ガスを排出しない社会の実現に向け、水素燃料電池や原子炉を利用した熱化学水素製造法の研究開発が進められています。前者では性能を低下させる水素中の不純物を100 ℃を越える温度で極限まで除去する必要が、後者では500 ℃以上の強酸中で水素を分離する必要があるため、数千時間の耐久性を持つ耐熱・耐蝕性の水素分離フィルター材料が求められており、このような条件にはセラミックスが適しています。

原子力機構では、ケイ素高分子材料を繊維化し、加熱しても溶けないように電子線で橋かけした後、セラミックスに焼成転換することで、従来法ではできない高強度で1700 ℃を越える耐熱性を有する炭化ケイ素(SiC)セラミック繊維の開発に成功しています。一方、このSiCセラミックスには、非晶質領域があり、原子ネットワークにより形成されるナノホールがあることが明らかになっています。このナノホール径が水素や窒素の分子径よりも大きい場合、それぞれの分子がナノホール壁に衝突しながら通過しますが、分子径のより小さい水素は、その抵抗も小さいため窒素に比べて理論的に約3.7倍通りやすいことがて示されており、これをクヌッセン拡散と言います。一方、ナノホール径を水素のみが通過できる大きさに制御できれば、分離比のより大きな「分子ふるい」による水素分離フィルターが実現できます。

そこで、図4-5に示す合成法でSiC薄膜の開発を進めています。通常、ケイ素高分子材料は、焼成転換の際に50 %以上も体積収縮するため、ひび割れの抑止が困難でした。そこで、電子線橋かけによりセラミックスへの焼成転換率を増大して体積収縮を低減するとともに、塗布厚を1 μm以下に制御してひび割れの発生を抑えました。更に2種類のケイ素高分子材料を混合してその流動性を改善し、基材表面の凹凸に起因するピンホールの形成を抑制することでSiC薄膜の合成が可能となりました。

この方法で作製したSiC薄膜の水素と窒素の分離比を図4-6に示します。今回、開発したSiC薄膜の分離比は、従来の熱酸化橋かけ法で合成したSiC薄膜の論文値やクヌッセン拡散の理論値より大きく、「分子ふるい」により水素が分離されていることが確認できました。今後は、ナノホールの大きさを最適に保ったまま、その数を増大して水素透過率を向上させる技術及び、図4-7に示すような、複数本を束ねてモジュール化可能な円筒形状のSiC薄膜フィルター材料の開発を進める予定です。