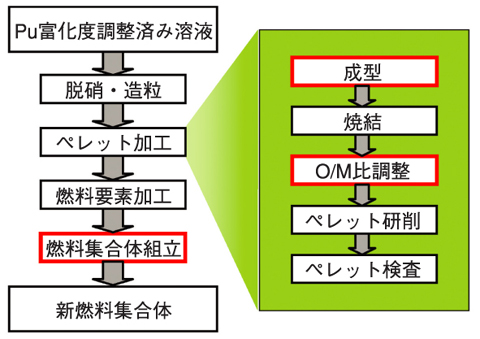

図1-31 簡素化ペレット法燃料製造プロセス

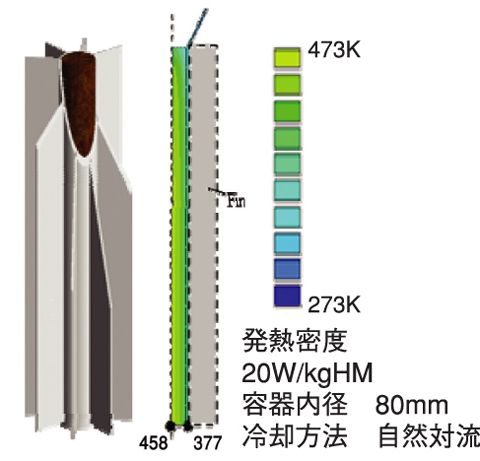

図1-32 粉末ホッパ概念と温度評価結果

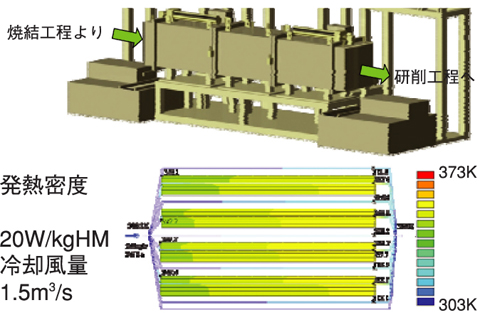

図1-33 O/M調整炉概念と取出し時温度評価結果

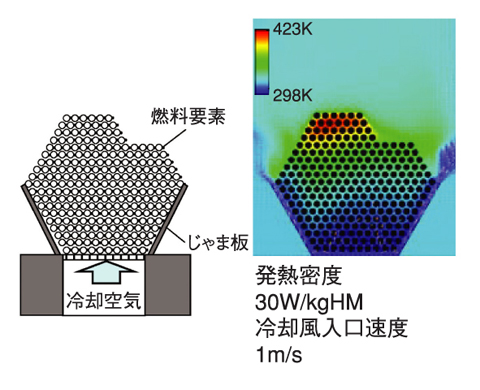

図1-34 集合体組立時の除熱概念と燃料要素バンドル温度分布評価結果

将来のFBR燃料として、アメリシウム,キュリウムといったマイナーアクチニド(MA)を燃料サイクルの中に閉じ込めることで環境負荷の低減を図るTRU燃料が検討されています。TRU燃料は含有するMAの崩壊により数10W/kgHM(kgHMとは核燃料物質中の重金属成分重量)という高い発熱量を示します。燃料の発熱は燃料粉末・ペレットの酸化,被覆管の酸化,集合体組立時の機械的干渉の原因となります。このため、TRU燃料製造のためには燃料を冷却する必要があります。簡素化ペレット法による燃料製造工程において、燃料の発熱が問題になるのは、成型工程の粉末供給ホッパ,O/M比(酸化物中の酸素と金属の原子数比)調整炉からのペレット取出し、集合体組立時の燃料要素バンドルと考えられます。

そこで、これらの工程における除熱システムの概念検討を行い、熱流動計算による評価を行いました。図1-31は、簡素化ペレット法のプロセスフローを示しています。

検討に当たって、まず燃料製造工程における温度制限値を暫定的に、燃料粉末及びペレットについては空気中85℃,不活性ガス中200℃,燃料要素及び燃料集合体については空気中で被覆管表面300℃と設定しました。

次に除熱方法の検討を行いました。粉末供給ホッパは内部を不活性ガスで置換し、外側に放熱フィンを付けて自然冷却することとしました(図1-32左)。O/M比調整炉からのペレット取出し時には、還元雰囲気で85℃まで冷却した後、O/M調整炉の内部に冷却空気を流しながらペレットを取り出すこととしました(図1-33上)。また、集合体組立時には燃料要素バンドルの下面からバンドル内に冷却空気を吹付けて冷却することとしました。このとき冷却風がバンドル側面から逃げてしまわないように、じゃま板(Buffle pannel)を設けました(図1-34左)。

そして、これらの検討を基に、熱流動計算を行い燃料の温度分布を評価しました(図1-32,図1-33,図1-34)。この計算に当たり、特に燃料要素バンドルについては、多数の被覆管とそれに巻き付けられたワイヤが複雑な流路を構成することから、最大約500万メッシュの詳細なモデルによる評価と2万メッシュのモデルによる評価とを組み合わせました。発熱密度や冷却条件をパラメータにして計算を行い、燃料または被覆管表面の最高温度が制限温度を超えない容器寸法や冷却条件を確認しました。

これらの検討及び評価によって、発熱密度20W/kgHM程度の燃料に対しては、自然冷却及び強制冷却を組み合わせることによって制限温度以下に冷却できる見通しが得られました。