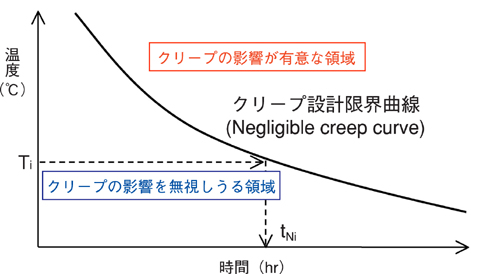

図1-10 クリープ設計限界曲線の概念図

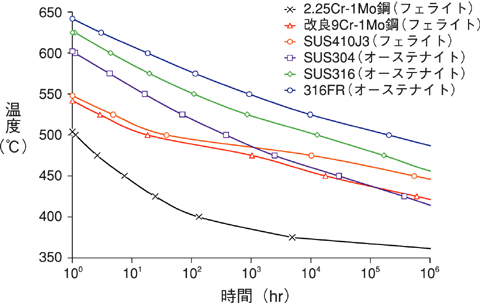

図1-11 材料ごとに制定したクリープ設計限界曲線

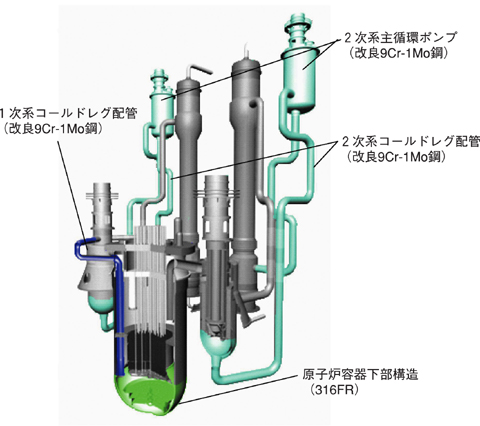

図1-12 クリープ設計限界曲線により設計でクリープの考慮が不要とされることが想定される部位

FBRの主な機器は高温(約550℃)で使用されます。このためFBRの構造設計方針では、クリープの影響を考慮した設計評価法が開発され、このクリープの考慮の要否によって高温設計域と低温設計域に区分されます。この区分は、この設計評価法の開発時に構造材料として基準化された2.25Cr-1Mo鋼やSUS304の10万時間程度のクリープ特性に基づくもので、2.25Cr-1Mo鋼のようなフェライト系鋼で375℃、SUS304のようなオーステナイト系鋼で425℃を超える温度で使用する場合には、その使用時間にかかわらず高温設計領域に区分してクリープを考慮した保守的な設計をすることと定められました。

一方、FBRへの採用を目指して316FRや改良9Cr-1Mo鋼などの高温強度に優れた材料の開発がなされました。例えば、改良9Cr-1Mo鋼では、同じフェライト系鋼である2.25Cr-1Mo鋼に比べ2倍以上の10万時間クリープ強度を有します。しかしながら、これまでのフェライト系鋼,オーステナイト系鋼といった分類と、これらに対する一律の温度による区分では、非常に短い時間のみ高温領域に達する機器でもクリープを考慮した評価が必要となり、高温特性に優れた材料に対して過度に保守的となると考えられます。したがって、高温での強度特性を的確に反映し、クリープを考慮すべき設計領域とクリープの考慮が不要である設計領域の区分を、それぞれの材料に対して使用する温度と時間により与えることが合理的と考えました。

この考えに基づき提案したクリープ設計限界曲線の概念を図1-10に示します。具体的には、対象とする機器を式(1)によって判定し、これを満たす場合にはクリープを考慮しない設計を認めるものです。

ここでtiは温度Tiで供用される時間、tNiは温度Tiにおいてクリープ効果が顕著でないと判定される最大時間、nは想定される温度の数です。

この判定のために材料ごとに制定したクリープ設計限界曲線を図1-11に示します。

私たちが独自に開発したクリープ設計限界曲線の採用により、低温で運転される機器では、高温での累積使用時間が短時間であれば、クリープの影響を考慮した設計が不要となります(図1-12)。これにより設計手順の簡素化や設計の合理化を図ることができ、設計コストの低減並びに設計の自由度や経済性の向上が期待されます。