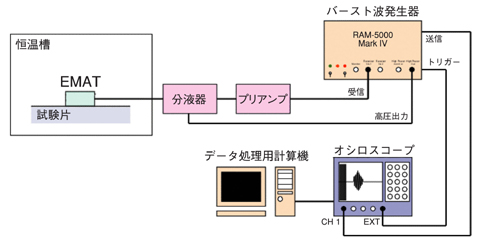

図1-13 測定システム

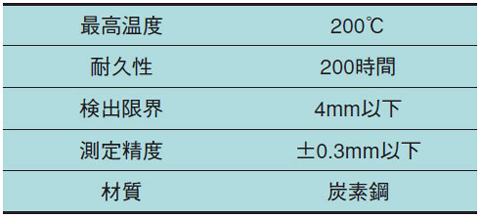

表1-3 開発目標

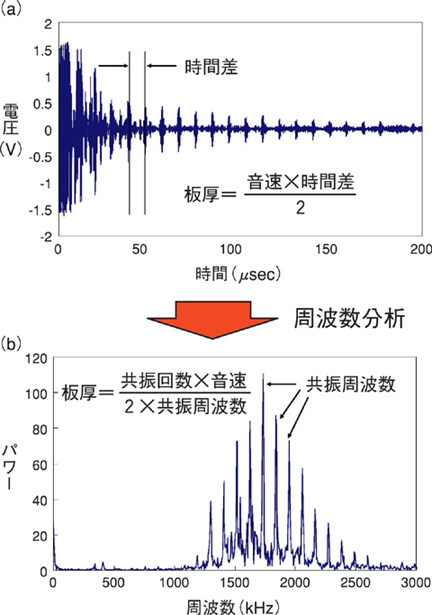

図1-14 測定データ

従来、我が国の原子力発電所は、一律13 ヶ月以内に一度プラントを停止して分解点検に重点を置いた定期検査を実施していました。しかし、対象箇所ごとに科学的合理性に裏づけされた間隔での保全活動や検査を行うべきとの考え方から、2009 年に施行された新検査制度による保全プログラムが適用されることになりました。これにより、安全性と稼働率をともに向上させる保全活動が可能となりました。

従来の状態監視研究は、モーターなどの動的機器の状態監視技術の研究が主でした。しかし、最近では配管などの静的機器の状態監視にも関心が集っています。運転中配管をモニタリングするには、保温材下にセンサを固定しますが、これらは高温耐久性があり、1プラントに数千とも数万とも言われる測定点に取り付けるために安価なセンサであることが要求されます。

そこで、本研究は永久磁石とコイルとから構成される電磁超音波探触子(EMAT : Electromagnetic Acoustic Transducer)を使った、配管モニタリング用センサの開発を行いました。EMATは、シンプルな構造であるため、耐久性に優れ安価です。また、測定対象の炭素鋼には、永久磁石の保持力により特殊な冶具や固定方法を行わなくても自己保持することが可能です。そこで、表1-3に示す開発目標下で配管減肉モニタリング可能なセンサを目指しました。EMAT受信データは、図1-13のように計算機に取り込めます。

ここで板厚を測定する二つの方法があります。一つは音波の反射間隔に音速を乗じて板厚を算出する方法(図1-14(a))で、これは厚い板厚に対して有効です。もう一つは受信信号の周波数成分を分析し、共振する周波数と音速から測定する方法(図1-14(b))で、こちらは薄い板厚に対して有効です。このように同じ受信データから異なる手法で板厚を測定することにより、広い範囲の板厚で2mm±0.1mmの精度(検出限界目標は4mm±0.3mm)を達成しました。また、実際に高温(200℃)、200時間の耐久試験も実施し、高温でも板厚測定が可能であることを確認しました。

今後、これらのセンサを配管に取り付け、運転中も監視することで、配管の健全性確認の経済性及び精度の向上に貢献できます。