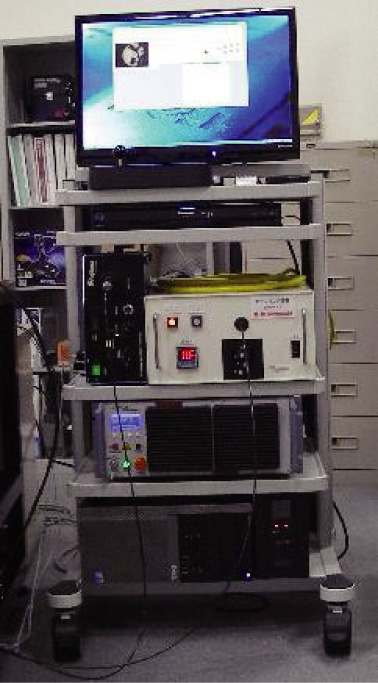

図4-19 システム制御系

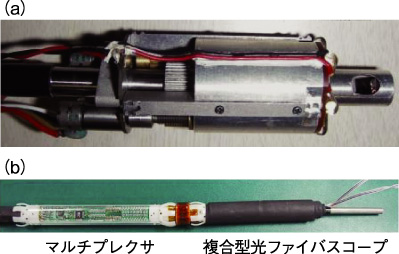

図4-20 レーザー加工ヘッドとECT用マルチコイルセンサ

図4-21 伝熱管内壁の検査補修の実演

FBRは蒸気発生のための熱交換器で水を使います。このため、水に接触する伝熱管内壁からの腐食劣化対策は重要です。とりわけ溶接部分には残留応力や熱膨張による変形、流れによる振動等が重畳し、溶接ビードに沿ってき裂等の発生が懸念されます。

私たちは、FBR伝熱管を従来の検査だけでなく欠陥の発見に併せて、その場での補修を試みる新型プローブを開発しました。このプローブは、FBR熱交換器伝熱管の検査補修に必要な要素技術として、渦電流探傷検査(ECT)技術,複合型光ファイバ技術,レーザー加工技術を統合させた成果です。従来はECTによる検査のあと、問題が発見された伝熱管には施栓による対応のみでしたが、今後は補修・保全が可能になります。

図4-19は検査補修システムの制御系の外観です。コアとなる技術は、伝熱管内壁の映像を伝送する画像用光ファイバと欠陥部位のレーザー熱加工溶接による補修のためのエネルギー伝送用光ファイバを同軸構造に組み合 わせた複合型光ファイバスコープです。このファイバの先端には伝熱管の内壁の撮影と加工補修のためのレーザー加工ヘッド(図4-20(a))を接続してあります。このヘッドは、伝熱管内壁を360度スキャン可能で、レーザー 照射位置の微調整機能も備えています。また、レーザー加 工ヘッドの直近には複合型光ファイバスコープを抱え込む 形で取り付けたECT用マルチコイルセンサ(図4-20(b))があります。さらに、伝熱管内壁を撮影するCCDカメラ及び主要光学部品の温度上昇監視のための記録計を組み込みました。それぞれの要素技術の開発後、高精度なスポット溶接が可能な高出力イッテルビウムファイバレーザーを組み合わせてシステムを完成させました。

本システムの性能を実証するために、「もんじゅ」の蒸気発生器伝熱管モックアップ設備で模擬伝熱管検査補修試験として、1インチ伝熱管内壁の欠陥を探傷し、目視確認した欠陥に対してレーザー溶接補修する試験を実施しました。図4-21は検査補修を行っている様子です。本システムは、原子炉だけでなく化学プラントやボイラーなどの配管内壁の検査と補修も可能です。また、高経年化する軽水炉を含め、複雑な配管系で構成される化学プラントや高温ボイラーなどの配管内壁に沈着するスケールの除染にも適用していく予定です。

本研究は、文部科学省からの受託研究「レーザー加工技術の組み合わせによるFBR熱交換器伝熱管内壁検査技術の高度化に関する技術開発」の成果の一部です。