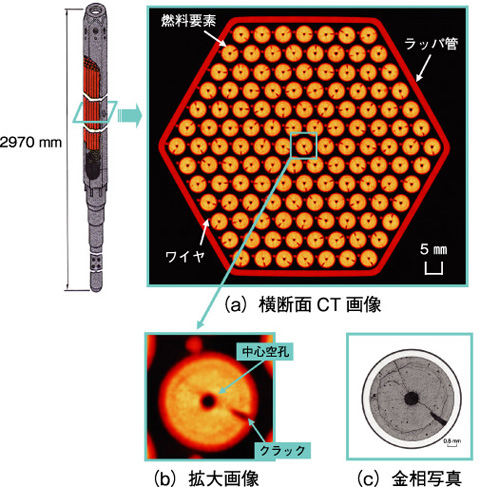

図12-19 照射済燃料集合体の横断面CT画像と燃料ペレットの拡大図

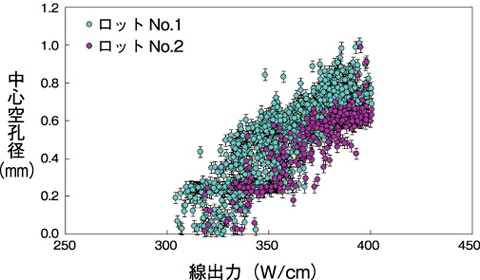

図12-20 中心空孔の形成状況

高速炉の実用化に向けた高性能,高燃焼度燃料の開発には、種々な燃料を原子炉で照射したあと、照射後試験を行って燃料の照射挙動を究明することが重要となっています。従来は、高速炉燃料の照射挙動究明のため、照射済燃料の破壊試験を行い燃料ペレット内の組織変化等に関するデータを取得し評価を行っていました。しかし、破壊試験では多大な時間を必要とすることから取得できるデータは一つの燃料集合体で燃料要素数本、1本の燃料要素から採取できる試料は数箇所程度であり、数少ないデータで評価を行ってきました。

そこで、燃料集合体内に装荷されている燃料要素の変形等を非破壊で観察できる既存のX線CT検査装置を高解像度化し、燃料ペレットの組織変化等を非破壊で観察するための高解像度X線CT検査技術を開発しました。

技術開発にあたっては、検出感度の優れたSi半導体検 出器を導入(100個:従来の3倍増)しました。また、X線を絞り込み、画像性能を確保するために検出器前に、スリット幅を微細化した(0.3 mm→0.1 mm、30本→100本)新たなスリットつきタングステン製コリメータを設置しました。これらの開発により、CT画像の1画素サイズを大幅に微細化でき(0.3 mm角→0.1 mm角)、鮮明な照射済燃料集合体の横断面CT画像が取得可能になりました(図12-19(a))。これにより、燃料ペレット内のクラックの存在や中心空孔の大きさ等、燃料ペレット内の組織変化の状況が観察可能になり(図12-19(b))、破壊試験である金相試験結果(図12-19(c))とほぼ同じ結果が得られました。

本技術を用いて照射に伴う燃料ペレットの中心空孔形成等の組織変化を燃料集合体全体にわたり定量化し、照射挙動を評価しました。図12-20には、集合体全域の燃料ペレットについて高解像度CT画像を用いて中心空孔径を算出した結果を示します。図から、中心空孔は線出力が約300 W/cmを超えると形成され、線出力に依存して大きくなることが明らかになりました。また、中心空孔の形成に及ぼす燃料ペレットの製造仕様(製造ロットの違い)による影響も確認できました。これらの結果は、高速炉燃料の最適化設計のための貴重な照射挙動データであり、今後も本技術を活用して高速炉燃料の開発に資するデータを取得する予定です。

本研究は、文部科学省からの受託研究「高解像度X線CTによる燃料棒、燃料集合体の照射挙動の究明」の成果です。