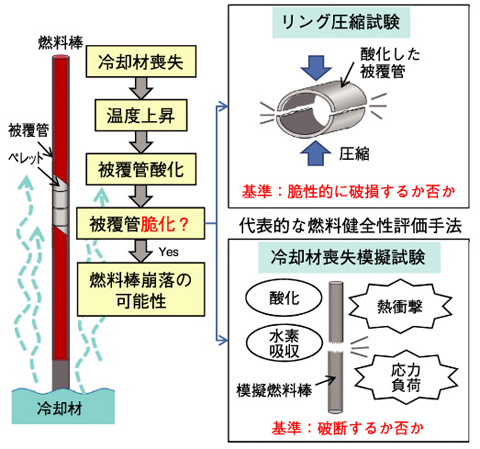

図5-4 冷却材喪失時の燃料健全性に関する代表的な試験手法

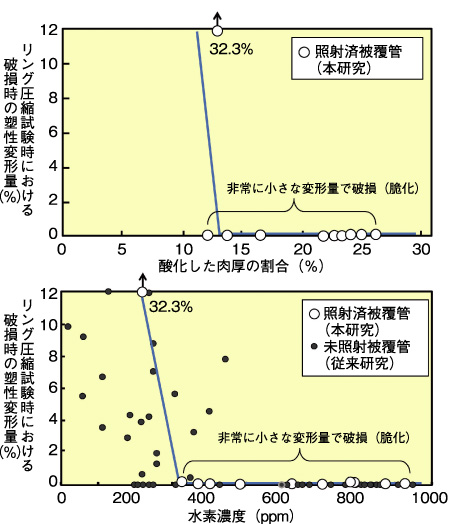

図5-5 冷却材喪失模擬実験に供した被覆管に対するリング圧縮試験の結果

原子炉内で使用中の燃料の温度は600 K以下ですが、東京電力株式会社福島第一原子力発電所の事故で見られたように、原子炉の冷却能力が低下した場合には燃料温度が大幅に上昇します。約1200 Kを超えると、二酸化ウラン(UO2)ペレットを収めたジルコニウム合金製の被覆管は急速に冷却材(水)と反応し酸化します。酸化が著しくなると被覆管は脆くなり(脆化)、熱衝撃や機械的荷重により壊れやすくなります。そこで、被覆管が脆化する条件を調べておき必要な設備や対策を講じる必要があります。

脆化する条件を調べる試験として、米国や欧米では酸化した被覆管を輪切りにした長さ10 mm程度の試験片を潰すリング圧縮試験を採用しているのに対して、日本では長さ約200〜500 mmの被覆管を使って冷却材喪失条件を模擬した実験を行い、被覆管が分断するか否かで被覆管の脆化を判定しています(図5-4)。燃料の長期利用や耐食性を高めた被覆管材料の採用に際し、試験手法や基準の再検討について国際的な議論がなされています。本研究では、上記の二つの試験法を比較するとともに、冷却材喪失時の燃料の健全性をより適切に確認することが可能な被覆管脆化評価法を検討するために、冷却材喪失模擬実験で酸化したものの破断しなかった被覆管に対しリング圧縮試験を行いました。被覆管は実際に長期間原子炉で照射した被覆管です。

図5-5に示すように、冷却材喪失模擬実験で破断しなかった被覆管の多くが、リング圧縮試験ではほとんど変形せずに破損しました。すなわち、脆化に関し二つの試験法で異なる判定結果が得られたことになります。解析的な研究により、二つの試験手法で燃料被覆管に係る応力の大きさと分布が異なることが分かりました。

リング圧縮試験法は簡便な脆化判定法として用いられてきましたが、本研究の結果は、燃料の安全性を合理的に確認するためには、燃料がさらされる環境,温度,応力条件を勘案した試験を行う必要があることを示しています。また、東京電力株式会社福島第一原子力発電所での事故を考慮すると、冷却材喪失時だけでなく、その後の長期冷却中の地震荷重や事故後の燃料取り出しなどにおいても安全性が維持できるよう、適切な試験を選択あるいは開発して安全基準の策定及び原子炉の安全性向上に寄与していく必要があると考えます。